2. 电子薄膜与集成器件国家重点实验室 成都 610054

2. State Key Laboratory of Electronic Thin Films and Integrated Devices Chengdu 610054

应变是材料和结构的重要物理特性,对设备安全运行、自动检测以及自动调控等方面具有重要意义。大应变检测技术是常规应变检测技术能力的扩展,用以满足许多特殊场合的检测需要。传统的应变片电测法由于存在耗电、非分布式、易受到电磁干扰以及测量范围有限等缺点[1],无法满足大应变测量需求,因此亟待研究与开发大应变传感器。

柔性大应变传感器由于具有轻便、可弯曲、成本低等优势,利用聚合物/导电填料复合材料制备大应变传感器,在近年来取得了较大进展[2-3]。其中聚二甲基硅氧烷(PDMS)具有极好的生物亲和性、化学惰性和低杨氏模量,可以在不破坏结构的情况下承受100%机械形变,是理想的大应变传感器基体材料。而碳纳米管作为典型的一维纳米材料,是良好的复合材料增强体[4],基于碳纳米管的复合材料可表现出良好的应变特性;石墨(graphite)做为一种稳定、价格低廉的导电填充物,在满足应变灵敏度的基础上能明显降低传感器制备成本。目前,基于PDMS为基体、碳纳米管和石墨填为导电填料的复合应变敏感材料制备和大应变特性研究还鲜见报道。

本文基于PDMS基体,采用溶液混合并辅以超声分散的方法,制备了PDMS/多壁碳纳米管(MWNTs)/和PDMS/MWNTs/石墨复合材料,并对其微观形貌、大应变性能与敏感机理进行了分析。

1 导电机理分析目前高分子导电复合材料的导电机理主要有3个理论[5]:导电通道学说、隧道效应理论和场致发射理论,分别从宏观和微观的角度解释了导电复合材料的导电机理。在形变过程中,电阻发生改变是上述机制共同作用产生的结果。根据上述理论,复合材料总电阻为[6]:

| $ R = \frac{l}{N}\left[ {\frac{{8{\rm{ \mathsf{ π} }}hs}}{{3{a^2}\gamma {e^2}}}\exp (\gamma s)} \right] $ | (1) |

| $ \gamma = \frac{{4{\rm{ \mathsf{ π} }}}}{h}\sqrt {2m\varphi } $ | (2) |

式中,

| $\frac{R}{{{R_0}}} = \left( {\frac{{s{N_0}}}{{N{s_0}}}} \right)\exp [\gamma (s - {s_0})]$ | (3) |

式中,

| $ \begin{align} & \text{GF}={\frac{\Delta R}{{{R}_{0}}}}/{\frac{\Delta L}{{{L}_{0}}}}\;\text{=}\frac{{R}/{{{R}_{0}}}\;-1}{\varepsilon }\text{=} \\ & \frac{(1+\varepsilon )\exp [(\gamma {{s}_{0}}+A)\varepsilon ]-1}{\varepsilon } =f(\gamma ,{{s}_{0}},\varepsilon ) \\ \end{align} $ | (4) |

式(4)显示了复合材料在应变作用下,应变系数与复合物导电体填料势垒和间距以及应变程度有关。导电体填料的间距与其在基体中填充浓度有直接关联。根据式(4),当增加填充材料浓度时,导电体间距

聚二甲基硅氧烷(PDMS)以及固化剂:道康宁(中国)投资有限公司;MWNTs,管径8~15 nm,管长50 μm:南京先丰纳米材料科技有限公司;纳米石墨粉,粒径小于30 nm:南京先丰纳米材料科技有限公司;其他化学试剂:成都市科龙化工世纪厂。

2.2 应变导电橡胶制备采用溶液共混法制备应变导电橡胶。在适量导电填料中加入甲苯溶液并搅拌均匀,超声2 h,加入PDMS,磁力搅拌2 h,加入固化剂,磁力搅拌30 min,置于80 ℃真空干燥箱5 h,制备成30 mm×15 mm× 1 mm长条,如图 1所示。图中,(a)为PDMS/MWNTs,(b)为PDMS/MWNTs/石墨。

|

| 图1 复合材料实物图 |

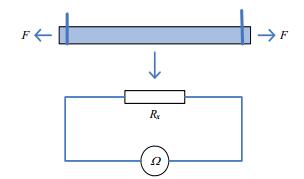

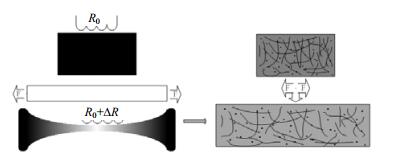

采用Inspect F50场发射扫描电子显微镜(FEI SEM)对复合材料微观形貌进行表征分析。采用两点探针法[8]进行复合材料的大应变静态特性测试,其测试示意图和实物图分别如图 2和图 3所示。

|

| 图2 复合材料大应变特性测试示意图 |

|

| 图3 复合材料大应变特性测试实物图 |

将应变条两端分别固定在数显高度仪和夹具中,通过旋转数显高度仪的旋钮对应变条产生拉伸作用,即发生应变,导致应变条阻值发生变化,从而建立柔性复合材料大应变-电阻关系。定义传感器相对电阻变化率为灵敏度,有:

| $ S = \frac{{R - {R_{\rm{0}}}}}{{{R_{\rm{0}}}}} \times {\rm{100\% }} $ | (5) |

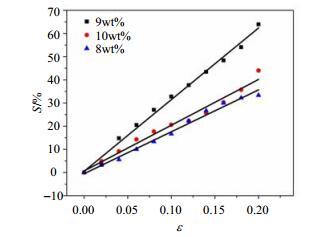

图 4为不同含量PDMS/MWNTs复合材料在大应变拉伸作用下的电阻变化率曲线,变化间隔0.04ε,测试范围0~0.2ε。

|

| 图4 PDMS/MWNTs复合材料大应变-电阻变化率曲线 |

由图 4可见,相对电阻变化率与大应变近似成线性关系;对应MWNTs质量比分数为8 wt%、9 wt%和10 wt%,其关系曲线拟合R2值分别为0.991 5、0.998 2和0.977 4。得益于PDMS低杨氏模量,MWNTs填充量8 wt%、9 wt%和10 wt%的柔性复合材料在0~0.2ε应变范围对应的应变系数GF值分别达到1.8、3.1和2.0。相比于传统的应变计[9],本文制备的复合材料具有工艺简单、成本低、灵敏度更高等优点,同时其性能优于其他相关工作[10]。其中,MWNTs填充量为9 wt%时复合材料表现出更好的应变特性,这种变化趋势和文献[11]的工作相似,最大应变系数对应的填充浓度处于一个中间值。更高填充量复合物传感器可能因为有更多的导电通路和导电网络,构成交联、枝节结构,在受到应力发生形变时,导电性能变化不大,降低了传感器的灵敏度。

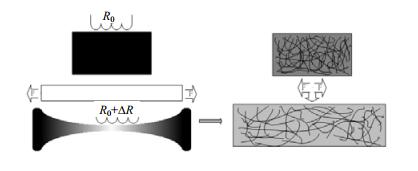

不同MWNTs填充量下复合材料的形貌如图 5所示。可见MWNTs在PDMS基体中分散均匀,形成了有效的导电网络,MWNTs与PDMS之间具有较强的界面作用,结构稳定,有助于提高传感器的应变特性。在零载荷的情况下,MWNTs均匀地分布在PDMS基体中,相互连接,形成了较为完善的导电网络。当传感器受到应力作用时,由于橡胶的弹性扩张,带动MWNTs在微观层面上沿着应力方向发生相对滑动、转向以及扭曲等运动,一方面造成导电通道被破坏,另一方面加大了MWNTs之间的距离,减弱了隧道效应,共同造成了传感器电阻增大[12]。PDMS/MWNTs复合材料应变机理模型如图 6所示。

|

| 图5 不同含量MWNTs复合材料SEM图 |

|

| 图6 PDMS/MWNTs复合材料大应变机理模型 |

在MWNTs/PDMS复合材料基础上,初步测试了PDMS/MWNTs/石墨复合材料的应变特性,其应变-电阻变化率曲线如图 7所示。由图可见,复合材料在应力作用下,电阻变化率逐渐增大,应变效应较为明显,当应变为0.2ε时,相对电阻变化率达到58.5%。

|

| 图7 PDMS/MWNTs/石墨复合材料应变-电阻变化率曲线 |

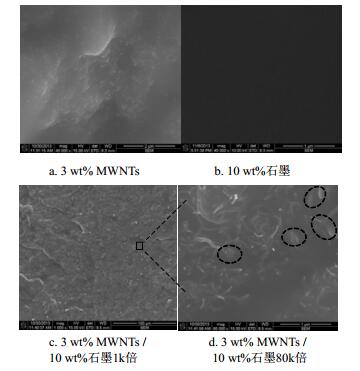

图 8是单一的MWNTs、石墨和复合的MWNTs(3 wt%)/石墨(10 wt%)填充PDMS的形貌图。可见,相对于填充量为8 wt%、9 wt%和10 wt%的复合材料,3 wt% MWNTs填充PDMS复合材料中碳纳米管分布更加稀疏,但在微观水平分散均匀。图 8b中石墨填充PDMS复合材料表面平坦光滑,石墨均匀分布在断面上。图 8c和图 8d是MWNTs和石墨混合填充的导电复合物,石墨镶嵌在MWNTs网络之间,MWNTs的远程导电网络和石墨的近程导电网络相互补充,搭建起更加稳定的导电通路和导电网络。

|

| 图8 MWNTs、石墨以及MWNTs/石墨填充PDMS复合材料SEM图 |

由图 7可见,当复合材料受到0~0.1ε的应变拉伸时,拟合曲线的斜率近似线性增大,相应的电阻变化程度加大,结合图 8形貌分析认为,这是由于复合基体的导电网络受到破坏,尤其是在较低掺量MWNTs的情况下,MWNTs链条和连接节点崩离,加快了电阻增大速率[13]。当拉伸形变为0.1~0.2ε时,电阻变化率增大幅度较为缓慢,这时发生滑动的MWNTs借助于本身大长径比纤维状优势,结合石墨近程导电网络,在石墨各个导电体之间建起“桥梁”,重新构建导电通路,减缓电阻进一步增大,因此传感器的电阻整体呈现非线性的变化趋势,应变系数最高达到3.7。PDMS/MWNTs/石墨复合材料的应变机理模型如图 9所示。

|

| 图9 MWNTs/石墨填充PDMS复合材料大应变机理模型 |

尽管PDMS/MWNTs/石墨复合材料并未显示出良好的应变-电阻线性变化趋势,但由于混合填充的MWNTs/石墨/PDMS复合应变敏感元件大幅减少了价格较为昂贵的MWNTs填充量,同时二元混合填充形成了远程-近程导电网络,提高了复合物导电网络的稳定性,有望在大的形变下稳定变化,提高应变传感器的拉伸上限[14],这使得制备基于PDMS弹性基体,测试范围宽且低成本的商用大应变传感器成为可能。

4 结语基于生物亲和性PDMS超弹性基体,以MWNTs和MWNTs/石墨为导电填料,在超声分散和磁力搅拌作用下运用物理共混工艺制备了复合大应变敏感材料。微观形貌分析表明,MWNTs均匀分布在PDMS基体中,相互连接,形成较为完善的导电网络。大应变特性测试结果表明,PDMS/MWNTs复合材料可实现0~0.2ε大应变测试,其相对电阻变化与拉伸形变近似成线性关系,MWNTs填充量为9 wt%时复合材料表现出更好的应变特性(R2值为0.998 2,应变系数3.1)。PDMS/MWNTs/石墨复合材料电阻变化率与大应变表现为非线性特性,这归因于MWNTs长程导电和石墨近程导电的协同效应。结合形貌分析建立了复合材料大应变敏感模型。本文研究对研制柔性、轻便、廉价的大应变传感器具有一定指导意义。

| [1] |

LAFLAMME S, KOLLOSCHE M, CONNOR J J, et al. Soft capacitive sensor for structural health monitoring of large-scale systems[J].

Structural Control and Health Monitoring, 2012, 19(1): 70–81.

DOI:10.1002/stc.v19.1 |

| [2] |

KANG I, SCHULZ M J, KIM J H, et al. A carbon nanotube strain sensor for structural health monitoring[J].

Smart Materials and Structures, 2006, 15(3): 737–748.

DOI:10.1088/0964-1726/15/3/009 |

| [3] |

CHEN Ling, CHEN Guo-hua, LU Liang. Piezoresistive behavior study on finger-sensing silicone rubber/graphite nanosheet nanocomposites[J].

Advanced Functional Materials, 2007, 17(6): 898–904.

DOI:10.1002/(ISSN)1616-3028 |

| [4] |

HWANG J, JANG J, HONG K, et al. Poly (3-hexylthiophene) wrapped carbon nanotube/poly (dimethylsiloxane) composites for use in finger-sensing piezoresistive pressure sensors[J].

Carbon, 2011, 49(1): 106–110.

DOI:10.1016/j.carbon.2010.08.048 |

| [5] |

LUHENG W, TIANHUAI D, PENG W. Influence of carbon black concentration on piezoresistivity for carbon-black- filled silicone rubber composite[J].

Carbon, 2009, 47(14): 3151–3157.

DOI:10.1016/j.carbon.2009.06.050 |

| [6] |

PRINCY K G, JOSEPH R, KARTHA C S. Studies on conductivity of nitrile rubber and its blends with NR, EPDM, and PVC[J].

Plastics, Rubber and Composites, 2002, 31(3): 114–118.

DOI:10.1179/146580102225003092 |

| [7] |

CHEN L, CHEN G H, LU L. Piezoresistive behavior study on finger-sensing silicone rubber/graphite nanosheet nanocomposites[J].

Advanced Functional Materials, 2007, 17(6): 898–904.

DOI:10.1002/(ISSN)1616-3028 |

| [8] |

KIM Jin-ho, KIM Young-ju, BAEK Woon-kyung, et al. Flexible strain sensor based on carbon nanotube rubber composites[J].

Proceedings of SPIE-the International Society for Optical Engineering, 2010, 7046: 1–7.

|

| [9] |

ARSHAK K, PERREM R. Fabrication of a thin-film strain-gauge transducer using Bi2O3-V2O5[J].

Sensors and Actuators A: Physical, 1993, 36(1): 73–76.

DOI:10.1016/0924-4247(93)80143-5 |

| [10] |

LIU C X, CHOI J W. Strain-dependent resistance of PDMS and carbon nanotubes composite microstructures[J].

IEEE Transactions on Nanotechnology, 2010, 9(5): 590–595.

DOI:10.1109/TNANO.2010.2060350 |

| [11] |

KNITE M, TETERIS V, KIPLOKA A, et al. Polyisoprene- carbon black nanocomposites as tensile strain and pressure sensor materials[J].

Sensors and Actuators A: Physical, 2004, 110(1): 142–149.

|

| [12] |

WANG P, DING T. Conductivity and piezoresistivity of conductive carbon black filled polymer composite[J].

Journal of Applied Polymer Science, 2010, 116(4): 2035–2039.

|

| [13] |

WITT N, TANG Y, YE L, et al. Silicone rubber nanocomposites containing a small amount of hybrid fillers with enhanced electrical sensitivity[J].

Materials & Design, 2013, 45: 548–554.

|

| [14] |

杨波, 陈光顺, 李姜, 等. 多壁碳纳米管增强炭黑/聚丙烯导电复合材料导电行为[J].

复合材料学报, 2009, 26(4): 41–46.

YANG Bo, CHEN Guang-shun, LI Jiang, et al. Multi-wall carbon nanotubes enhanced conductive behaviors of CB/PP electrical conductive composites[J]. Acta Materiae Compositae Sinica, 2009, 26(4): 41–46. |

2015, Vol. 44

2015, Vol. 44