采用智能材料电流变液的新型客车减振器具有良好的实时、动态减振控制性能,由其构成的半主动悬架,在改善减振性能的同时,可提高车辆行驶平顺性,从而实现更好的综合性能。

电流变液在常态下表现为Newton流体,但在高压电场作用下则表现出Bingham流体的特性。电流变液在电场的作用下能迅速地改变其抗剪切强度,且连续可调,场强足够大时(如5 kV/mm)表现出固体特性[1]。通过控制电场可以实时调节电流变液减振器的阻尼力大小,以实现减振性能的动态控制[2]。

目前,国外已出现少量的电流变液减振器产品,阻尼力上限约为1 kN,尚未在客车上实现商业化应用。国内则尚处在努力提高电流变液材料性能的研发阶段。预先开展电流变减振器在客车上的应用性能研究,对汽车新技术应用具有引领意义。

本文在设计客车电流变减振器的基础上,针对由其构成的客车半主动悬架进行控制性能分析。利用Matlab和Simulink进行仿真的结果表明,在0~25 Hz路面激励下,相比传统减振器,电流变液减振器的应用可明显地减小车身振动加速度、相对动载与悬架动挠度的共振峰值。

1 电流变减振器的结构与减振模型 1.1 新型电流变材料新型电流变液(ER)的零场粘度很大(3 Pa·s),且体积分数为30%时,电致屈服应力达到16 KPa(场强为5 kV/mm),故在可控电场的作用下能够产生足够大的阻尼力。

| $\tau = {\eta _0}\dot r + {\tau _{EY}} = 3.0\dot r + 1.32{E^{1.543{\rm{ }}3}}$ | (1) |

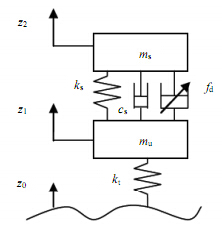

图 1为减振器的结构示意图[5]。其基本工作原理为活塞杆压缩电流变液体,液体流经侧壁小孔、内外筒之间环形空间,不断实现活塞上下空间液体的交换。在内外筒之间环形空间施加电场,实现对电流变液状态的控制,从而实时调节减振器阻尼。

|

| 图1混合模式电流变减振器结构示意图 |

忽略气室的作用,活塞在复原行程和压缩行程分别受到的总阻尼力即为$Ff、4Fy$。

复原行程阻尼力为:

| ${F_f} = \frac{{3{\rm{\pi }}{\eta _0}L{{(d_2^2 - d_1^2)}^2}v}}{{4{h^3}({d_3} + h)}} + \frac{{3{\rm{\pi }}L(d_2^2 - d_1^2){\tau _{EY}}}}{{4h}}$ | (2) |

压缩行程阻尼力为:

| ${F_y} = \frac{{3{\rm{\pi }}{\eta _0}Ld_2^4v}}{{4{h^3}({d_3} + h)}} + \frac{{3{\rm{\pi }}Ld_2^2{\tau _{EY}}}}{{4h}}$ | (3) |

图 2为二自由度客车减振模型图,${m_{\rm{s}}}$为簧上质量,${m_{\rm{u}}}$为簧下质量,${k_{\rm{s}}}$为悬架刚度,${k_{\rm{t}}}$为轮胎刚度,${f_{\rm{d}}}$为电流变减振器的可调阻尼力(控制力)。参考文献[6]中的数据为${m_{\rm{s}}}$=2 875 kg,${m_u}$=250 kg,${k_{\rm{s}}}$=220 000 N/m,${k_{\rm{t}}}$=362 000 N/m。

|

| 图2二自由度客车减振模型图 |

${c_{\rm{s}}}$为电流变减震器的本底阻尼系数,即不加电场时减震器的阻尼系数。减震器在加电场时总阻尼系数$c = F/v$,由式(2)和式(3)可见,$c \ge {c_{\rm{s}}}$。

复原行程时,${C_{\rm{s}}} = \frac{{3{\rm{\pi }}{\eta _0}L{{(d_2^2 - d_1^2)}^2}}}{{4{h^3}({d_3} + h)}} = 2.72 \times {10^3}{\kern 1pt}$ ${\kern 1pt} {\rm{Ns/m}}$,则有:

| $C = {F_{_f}}/v = {C_{\rm{s}}} + \frac{{3{\rm{\pi }}L(d_2^2 - d_1^2){\tau _{EY}}}}{{4hv}}$ | (4) |

压缩行程时,${C_{\rm{s}}} = \frac{{3{\rm{\pi }}{\eta _0}Ld_2^4}}{{4{h^3}({d_3} + h)}} = 4.59 \times {10^3}$${\kern 1pt} {\kern 1pt} {\rm{Ns/m}}$,则有:

| $C = {F_y}/v = {C_{\rm{s}}} + \frac{{3{\rm{\pi }}Ld_2^2{\tau _{EY}}}}{{4hv}}$ | (5) |

假设活塞的速度$v = 0.334\sin (1.67t)$,其总阻尼系数的大小随时间变化曲线为复原行程总阻尼系数的大小随时间变化图,如图 3所示,压缩行程总阻尼系数的大小随时间变化图如图 4所示。

|

| 图3复原行程总阻尼系数Fc随时间变化图 |

|

| 图4压缩行程总阻尼系数Yc随时间变化图 |

在一个周期内,复原行程仿真时间为0~1.88 s,压缩行程仿真时间为1.88~3.76 s。由图 3和图 4可知,在中间段的绝大部分时间,总阻尼系数处于8 000~20 000 Ns/m范围内。

对双质量系统的车辆,平顺性主要从车身加速度、相对动载、悬架动挠度对路面的激励速度的幅频特性进行评价[7]:

1) 车身加速度${\ddot z_2}$对路面激励速度${\dot z_0}$的幅频特性为:

| $\left| {H{{(w)}_{{{\ddot z}_2}\sim{{\dot z}_0}}}} \right| = \left| {wH{{(w)}_{{z_2}\sim {z_0}}}} \right| = w{r_{\rm{k}}}\sqrt {\frac{{1 + 4{\xi ^2}{\lambda ^2}}}{\Delta }} $ | (6) |

图 5为对应的幅频曲线。当阻尼系数$c$从8 000 Ns/m增加到20000 Ns/m时,共振峰值减小了52.9%。

|

| 图5客车减振器车身加速度对路面的激励速度响应图 |

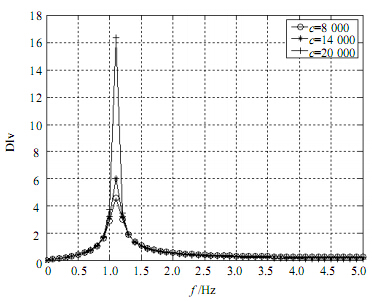

2) 相对动载${w_d}$对路面激励速度${\dot z_0}$的幅频特性为:

| $\left| {H{{(w)}_{{w_d}\sim{{\dot z}_0}}}} \right| = \frac{{{r_{\rm{k}}}w}}{g}\sqrt {\frac{{{{\left( {\frac{{{\lambda ^2}}}{{1 + {r_{\rm{m}}}}} - 1} \right)}^2} + 4{\xi ^2}{\lambda ^2}}}{\Delta }} $ | (7) |

图 6为对应的幅频曲线。当$c$从8000 Ns/m增加到20 000 Ns/m时,共振峰值减小了52.6%。

|

| 图6客车减振器相对动载对路面的激励速度响应图 |

3) 悬架动挠度${\delta _d}$对路面激励速度${\dot z_0}$幅频特性为:

| $\left| {H{{(w)}_{{\delta _d}{{\dot z}_0}}}} \right| = \left| {\frac{1}{w}H{{(w)}_{{\delta _d}{z_0}}}} \right| = \frac{{{r_{\rm{k}}}{\lambda ^2}}}{w}\sqrt {\frac{1}{\Delta }}$ | (8) |

图 7为对应的幅频曲线。当$c$从8 000 Ns/m增加到20 000 Ns/m时,共振峰值减小了60.0%。

|

| 图7客车减振器悬架动挠度对路面的激励速度响应图 |

从以上分析结果可以看出,通过控制电流变液的阻尼($c$从8 000 Ns/m增加到20 000 Ns/m),车身加速度、相对动载、悬架动挠度的共振峰值均有大幅度的降低(均减小了50%以上),显著提高了减振性能的控制性。

2 半主动悬架的最优控制 2.1 半主动悬架动力学模型按照图 2可知,参考文献[8]的力学模型得到系统的运动方程组为:

| $\left\{ \begin{array}{l} {m_{\rm{s}}}{{\ddot z}_2} + {c_{\rm{s}}}({{\dot z}_2} - {{\dot z}_1}) + {f_{\rm{d}}} + {k_{\rm{s}}}({z_2} - {z_1}) = 0\\ {m_{\rm{u}}}{{\ddot z}_1} + {k_{\rm{t}}}({z_1} - {z_0}) - {c_{\rm{s}}}({{\dot z}_2} - {{\dot z}_1}) - {f_{\rm{d}}} - {k_{\rm{s}}}({z_2} - {z_1}) = 0 \end{array} \right.$ | (9) |

选择${z_2} - {z_1}$、${\dot z_2}$,${z_1} - {z_0}$、${\dot z_0}$为状态矢量,则有:

| $X = {[{z_2} - {z_1},{\dot z_2},{z_1} - {z_0},{\dot z_0}]^{\rm{T}}}$ | (10) |

| $u = {f_{\rm{d}}}(t)$ | (11) |

由路面谱可知,在主频带内,路面激励速度${\dot z_0}$可近似处理为白噪声,令$W = {\dot z_0}$,状态方程为:

| $\dot X = AX + BU + GW$ | (12) |

若选择车身加速度,悬架动绕度和轮胎动变形为输出变量[9],即有:

| $Y = {[{y_1},{y_2},{y_3}]^{\rm{T}}}$ | (13) |

控制矢量的表达式为:

| $Y = CX + Du$ | (14) |

求解最优${f_{\rm{d}}}$,即使下列二次型性能指标为最小,则有:

| $J = \frac{1}{2}\int_{{\rm{ }}0}^{{\rm{ }}\infty } {[{Y^{\rm{T}}}QY + f{d^{\rm{T}}}(t)R{f_{\rm{d}}}(t)]{\rm{d}}t} $ | (15) |

根据具有二次性能指标的线性系统的最优控制理论,主动悬架的最优控制律为:

| $u = - KX = - R{d^{ - 1}}({N^{\rm{T}}}d + {B^{\rm{T}}}L)X = 0$ | (16) |

| $ - LA + LB{R^{ - 1}}{B^{\rm{T}}}L - {A^{\rm{T}}}L - Q = 0$ | (17) |

最优控制性能指标中各项加权因子的选取,应综合考虑各方面因素的影响,尽可能使悬架系统的各项性能指标得到最好的兼顾。经反复试算,确定了最优控制的加权系数为${q_1} = 14{\rm{ }}400$,${q_2} = 2.6 \times {10^{11}}$,${q_3} = 7.35 \times {10^8}$,$r = 1$。路面输入可由一单位白噪声通过积分器形成:

| ${x_0} = 2{\rm{\pi }}{n_0}\sqrt {Gxy({n_0})v} \int_0^t {w(t){\rm{d}}t}$ | (18) |

|

| 图8车身振动加速度曲线 |

|

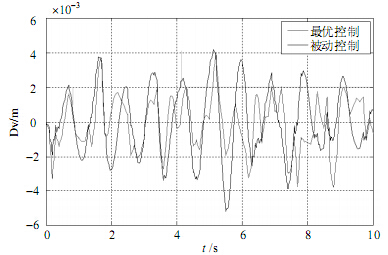

| 图9动挠度曲线 |

|

| 图10轮胎变形曲线 |

为了进行比较,本文分别对主动悬架和被动悬架进行计算机仿真,得到被动悬架和主动悬架的悬架振动加速度、动挠度、轮胎动载荷的响应曲线分别如图 8~图 10所示。由图可以看出:

1) 被动悬架系统的车身振动加速度幅值为${\rm{0}}{\rm{.6 m/}}{{\rm{s}}^2}$,主动悬架系统的车身振动加速度幅值为${\rm{0}}{\rm{.23 m/}}{{\rm{s}}^2}$。

2) 被动悬架系统的动挠度幅值是6 mm,主动悬架系统动挠度幅值接近1.7 mm。

3) 被动悬架系统的轮胎变形量幅值是4.2 mm,而主动悬架系统的轮胎变形量幅值是3.9 mm,减小了0.3 mm。

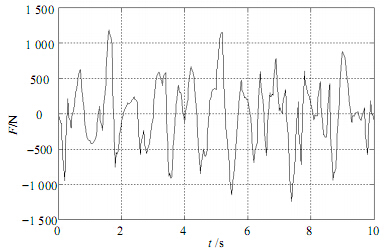

仿真得到主动控制力的时域仿真曲线如图 11所示。由图可以看出,由该主动悬架所提供的主动控制力的大小要求在1000 N左右,对所研究的电流变减振器是可以实现的,因此对该系统实行主动控制是可行的。进一步可得到要求的控制场强,如图 12所示,幅值为3.5kV/mm,为电源的设计提供了依据。通过计算,当场强为3.5 kV/mm时,功率仅为225 W,能耗小,对汽车动力未增加大的负担。

|

| 图11控制力的时域仿真曲线 |

|

| 图12场强时域仿真曲线 |

本文基于一种新型的电流变液材料设计出一款客车减振器。分析表明,在0~25 Hz的路面激励下,随着悬架系统阻尼系数的增加,车身加速度、相对动载和悬架动挠度对路面的激励响应共振区的峰值均减小50%甚至更多。该结果表明,通过控制电场改变阻尼系数,能及时降低在共振时相关参数的峰值。

通过建立动力学模型,采用二次型最优控制算法,在Matlab Simulink上仿真的结果显示,相对于被动悬架系统,主动悬架系统的车身振动加速度减小了${\rm{0}}{\rm{.37 m/}}{{\rm{s}}^2}$;悬架动挠度值减少了4.3 mm,降低了悬架撞击限位块的可能性,由此客车的行驶平顺性得到了提高;轮胎变形量仅有3.9 mm基本不变,保持了被动悬架系统的稳定性。

不同路面状况下所需的场强幅值为3.5 kV/mm、能耗约为225 W,为配套电源的设计提供了依据。

根据本文的设计结果,通过采集路面的信息和车身的姿态便可快速调节电场大小,达到优良的减振效果。整个控制系统易于实现,能耗低,响应速度快,可用于半主动悬架的实时控制。

| [1] | 温维佳, 黄先祥, 杨世和, 等. 巨电流变效应及其机理[J]. PHYSICS, 2003, 32(12): 777-779.WEN Wei-jia, HUANG Xian-xiang, YANG Shi-he, et al. The giant electrorheological effect and its mechanism[J]. PHYSICS, 2003, 32(12): 777-779. |

| [2] | KOYANAGI K, TERADA T, OSHIMA T. Design of PD controller with electrorheological fluid damper[C]//SICE Annual Conference. Tokyo, Japan: Waseda University, 2011: 2982-2987. |

| [3] | KEMMETMULLER W, HOLZMANN K, KUGI A, et al. Electrorheological semiactive shock isolation platform for naval applications[J]. ASME Transactions on Mechatronics, 2012, pp: 1-11. |

| [4] | 陈永光, 晏华, 徐宗俊, 等. 电流变减振器阻尼力计算及影响因素分析[J]. 重庆大学学报, 2002, 25(9): 121-124.CHEN Yong-guang, YAN Hua, XU Zong-jun, et al. Damping force of electro-rheological damper[J]. Journal of Chongqing University, 2002, 25(9): 121-124. |

| [5] | CHENG Jie, XU Cang-su, LOU Shao-min. A sliding mode semi-active control for suspension based on neural network [C]//Intelligent Control and Automation. Chongqing, China: [s.n.], 2008: 6143-6148. |

| [6] | DU Hai-ping, ZHANG Nong. Robust controller design for vehicle semi-active suspensions with electrorheological dampers[C]//Decision and Control. Shanghai, China: [s.n.], 2009: 7639 -7644. |

| [7] | 周长城. 汽车液压筒式减振器设计理论[M]. 北京: 北京大学出版社, 2012: 40-42ZHOU Chang-cheng. The design theory of vehicle hydraulic shock absorber[M]. Beijing: Beijing Peking University Press, 2012: 40-42. |

| [8] | SONG Zuo-jun. The study of electrorheological dampers of the automobile suspension for optimal control[C]//New Technology of Agricultural Engineering, [S.l.]: CSAE, 2011: 248-250. |

| [9] | 郑玲, 邓兆祥, 李以农. 基于电流变减振器的汽车半主动悬架最优控制[J]. 重庆大学学报, 2003, 26(7): 1-5. ZHENG Ling, DENG Zao-xiang, LI Yi-nong. Optimal control of semi-active suspensions with ER shock absorber[J]. Journal of Chongqing University, 2003, 26(7): 1-5. |

2015, Vol. 44

2015, Vol. 44