2. 南京航空航天大学能源与动力学院 南京 210016

2. College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics Nanjing 210016

汽油具有闪点低、挥发性高、易着火等特点,因此在运输和使用中会造成很多不便[1]。汽油机改用煤油燃料的研究,在军事上具有便于燃料供应和管理、易于存储与运输及安全等重要意义。无人机迫切需要采用重油(煤油、柴油)等具有低挥发性的单一燃料,便于油料在舰船上的管理,以提高安全性[2]。现在采用二冲程汽油发动机的小型无人机已经使用煤油作为替代燃料[3]。

由于进气道预混合二冲程发动机存在短路损失,因此进气道预混合二冲程发动机喷油控制为开环控制。二冲程发动机传统的喷油控制是基于MAP图的二维插值控制,由于发动机的工况甚多,使得标定工作十分繁琐。建立基于模型的喷油控制策略,可以根据发动机运行工况参数实时计算进入气缸的空气流量,再由目标空燃比精确计算出喷油量,能够减少电控喷油控制系统开发过程中标定试验的工作量[4]。

在安装有进气管压力传感器、采用速度-密度法确定进入气缸空气流量的发动机,在发动机瞬态工况时,由于进气道在瞬态工况的进气充排效应,无法真实测量瞬态工况的进气道压力,从而使进入气缸空气流量存在误差[5]。同时发动机在瞬态工况进气道壁上的油膜吸附效应使得燃油变化产生滞后,引起实际进入气缸的燃油量与所需燃油量不一致,导致实际空燃比与目标空燃比不相等,影响发动机的输出性能。

发动机平均值模型结合了准静态模型和容积法模型,模型简单、计算时间短、使用方便,且能满足控制设计的要求被广泛应用。文献[6, 7, 8]建立的平均值模型虽然考虑了气缸容积效率对进气的影响,但模型中对空燃比的计算直接采用了进入气缸的空气流量,没有考虑短路损失,也没有考虑对瞬态工况空燃比的控制。

本文所建模型的原型机是进气道喷射、曲轴箱扫气的二冲程发动机,模型中考虑了簧片阀的建模,引入容积效率来计算气缸进气量,同时考虑了扫气过程中的短路损失,建立了更准确的动态平均值模型[9]。在平均值数学模型中,进气管空气流量模型能准确计算进入气缸的空气流量,该模型是根据理想气体状态方程、质量守恒方程和速度密度方程建立的。本文还建立瞬态工况油膜补偿器,采用油膜补偿控制策略,可以实现稳态工况和瞬态工况喷油的精确控制[10]。

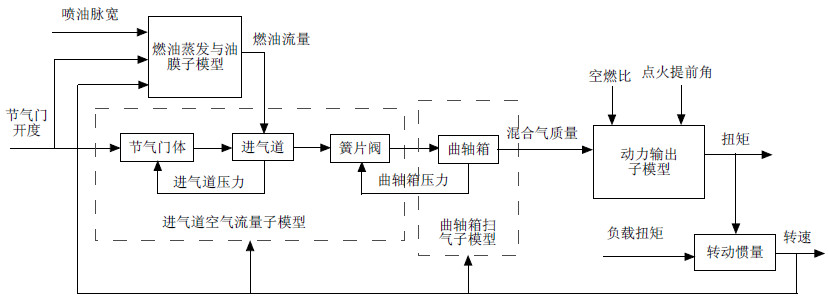

1 平均值模型的建立本文所研究发动机的动态特性主要有进气道空气流量子模型、曲轴箱扫气子模型、动力输出子模型及发动机曲轴旋转动态特性4部分组成,图 1所示为二冲程发动机平均值模型结构示意图,平均值模型按容积法模型把发动机划分为几个相对独立的容积控制单元。所建立的平均值模型主要划分为3个动态子模型:燃油蒸发与油膜动态子模型、进气道与曲轴箱扫气子模型和动力输出子模型。在建模中考虑了簧片阀,也考虑了扫气过程中的短路损失,对空燃比进行了计算。模型中主要公式如下:

|

| 图1 二冲程发动机平均值模型结构示意图 |

| ${{\dot{p}}_{\text{m}}}=\frac{R{{T}_{\text{m}}}}{{{V}_{\text{m}}}}{{\dot{m}}_{1}}$ | (1) |

| ${{\dot{m}}_{1}}={{\dot{m}}_{\text{at}}}(\alpha ,{{p}_{\text{m}}})-{{\dot{m}}_{\text{ao}}}(n,{{p}_{\text{m}}},{{p}_{\text{s}}})$ | (2) |

| ${{\dot{m}}_{\text{at}}}=f(\alpha )g({{p}_{\text{m}}})$ | (3) |

| ${{\dot{m}}_{\text{ao}}}={{\mu }_{\text{i}}}{{F}_{\text{i}}}\psi \sqrt{\frac{{{p}_{\text{m}}}}{{{\upsilon }_{\text{m}}}}}$ | (4) |

| ${{\dot{p}}_{\text{s}}}=\frac{R{{T}_{\text{s}}}}{{{V}_{\text{s}}}}{{\dot{m}}_{2}}+\frac{{{p}_{\text{s}}}}{{{T}_{\text{s}}}}{{\dot{T}}_{\text{s}}}-\frac{{{p}_{\text{s}}}}{{{V}_{\text{s}}}}{{\dot{V}}_{\text{s}}}$ | (5) |

| ${{\dot{m}}_{2}}={{\dot{m}}_{\text{ao}}}(n,{{p}_{\text{m}}},{{p}_{\text{s}}})+{{\dot{m}}_{\text{f}}}-{{\dot{m}}_{\text{ac}}}(n,{{p}_{\text{s}}})$ | (6) |

| ${{\dot{m}}_{\text{ac}}}(n,{{p}_{\text{s}}})={{\phi }_{\text{c}}}(n,{{p}_{\text{s}}})\frac{{{p}_{\text{s}}}n{{V}_{\text{h}}}i}{60\tau R{{T}_{\text{s}}}}$ | (7) |

| ${{\dot{T}}_{\text{s}}}=\frac{\kappa }{{{m}_{2}}}\left[ {{{\dot{m}}}_{\text{ao}}}{{T}_{\text{m}}}-\left( {{{\dot{m}}}_{\text{ac}}}+\frac{1}{\kappa }\frac{\text{d}{{m}_{2}}}{\text{d}t} \right)T{}_{\text{s}} \right]$ | (8) |

| ${{m}_{\text{c}}}={{\dot{m}}_{ac}}(n,{{p}_{\text{s}}})\frac{60}{n{{\phi }_{\text{s}}}}$ | (9) |

式中,m1为进气道中的空气的质量;m2为曲轴箱中混合气质量;${{\dot{m}}_{\text{at}}}$为节气门处的空气流量;${{\dot{m}}_{\text{ao}}}$为通过簧片阀进入曲轴箱的空气流量;${{\dot{m}}_{\text{ac}}}$为从曲轴箱扫入气缸的混合气流量;${{p}_{m}}$、 ${{T}_{m}}$和 ${{V}_{m}}$分别为压力、温度和体积;$\alpha $为节气门开度;$f\left( \alpha \right)$为关于节气门开度的经验公式;$g\left( {{p}_{m}} \right)$为进气道压力的函数;${{\mu }_{i}}$为簧片阀的流量系数;${{\upsilon }_{m}}$为进气道的气体比容;Fi为簧片阀的瞬时几何流通截面积;ps、Ts 和 Vs分别为压力、温度和体积;Vh为发动机的排气量;${{\phi }_{c}}$为发动机的容积效率;气缸数i=2 ;冲程数$\tau =2$ 。

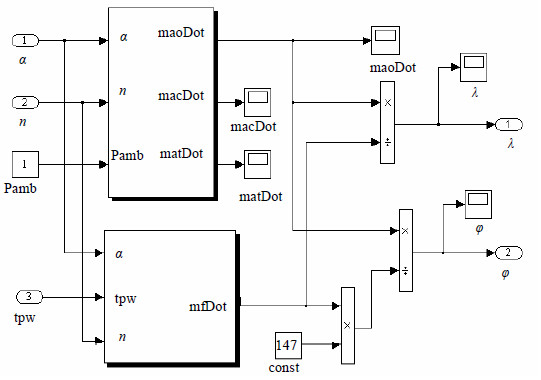

文献[9]对发动机动力输出、转速和空燃比进行了Matlab/ Simulink仿真,仿真结果和实验数据吻合,证明该均值模型正确。二冲程发动机空燃比子模型Simulink仿真如图 2所示,在该模型中包含了燃油蒸发与油膜动态子模型、进气道与曲轴箱扫气子模型。

|

| 图2 二冲程发动机空燃比Simulink子模型仿真图 |

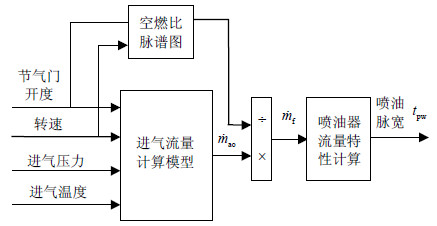

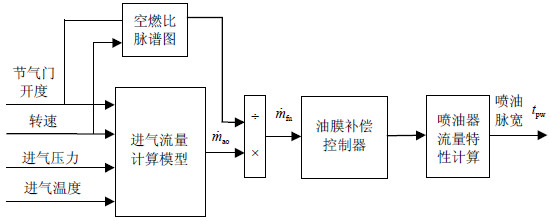

根据控制需要确定喷油控制模型的输入和输出参数。本文所研究二冲程发动机传感器提供的主要数据包括节气门开度、转速信号、进气压力和进气温度信号,喷油控制器根据四路信号的大小确定该工况下所需的喷油量,喷油控制器模型的结构示意图如图 3所示,其中空燃比MAP图是经过优化的最佳空燃比数据,根据各个工况要求来确定是经济空燃比还是功率空燃比。本文煤油发动机的空燃比MAP图数据为数值计算优化出的空燃比数据[11]。

|

| 图3 稳态工况喷油控制模型结构示意图 |

图 3所示模型结构中,进气流量计算模型整合了进气道空气流量子模型和曲轴箱扫气子模型。实际喷油量的控制是通过对喷油器控制线圈的通电时间来实现的[12],所以根据喷油器的流量特性公式将喷油量转换为喷油脉宽,方便软件的编程。

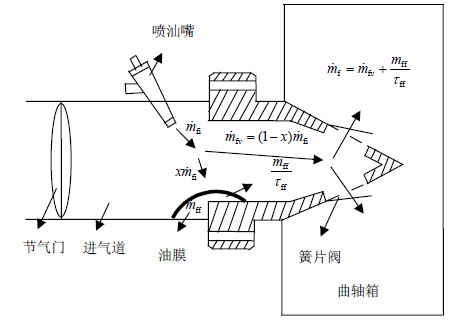

燃油喷射到进气道内,当燃油和空气混合时,一些燃油不可避免冲击到进气道的壁面上,形成油膜,并且燃油随着不同的进气道壁面的温度、转速、负荷以不同的蒸发率蒸发,挥发的燃油又重新参与混合,进入燃烧室参与燃烧[13]。由于煤油的饱和蒸气压远小于汽油,粘度和表面张力均大于汽油,因此煤油的蒸发性不如汽油,进气道的壁面形成的油膜不容易蒸发,尤其在瞬态工况油膜吸附效应加剧,严重影响发动机的空燃比。因此煤油发动机燃油蒸发与油膜动态模型的建立非常必要,关键是精确辨识出模型中的两个参数,即油膜蒸发时间常数${{\tau }_{\text{ff}}}$和沉积于壁面上的比例系数x,以便进一步研究煤油发动机瞬态工况空燃比的油膜补偿控制策略[14]。

由于油膜现象的存在使得瞬态工况下喷油器的喷油量和进入曲轴箱的燃油量不相等。特别是在节气门急开、急闭时,这种由油膜蒸发动态特性而带来的空燃比振荡将更为显著,因而必须对瞬态工况下油膜蒸发的动态特性进行补偿。通过建立一个油膜补偿器对喷油量进行补偿可以消除上述影响[15]。本文平均值模型对燃油蒸发子模型的处理,是以Hendricks的平均值模型中的燃油蒸发子模型为基础建立的,该油膜方程以质量守恒方程为基础。

按油膜流量考虑,燃油模型如下:

| ${{\dot{m}}_{\text{ff}}}=-\frac{{{m}_{\text{ff}}}}{{{\tau }_{\text{ff}}}}+x{{\dot{m}}_{\text{fi}}}$ | (10) |

| ${{\dot{m}}_{\text{fv}}}=(1-x){{\dot{m}}_{\text{fi}}}$ | (11) |

| ${{\dot{m}}_{\text{f}}}={{\dot{m}}_{\text{fv}}}+\frac{{{m}_{\text{ff}}}}{{{\tau }_{\text{ff}}}}$ | (12) |

式中,${{\dot{m}}_{\text{fi}}}$为喷油器喷出的燃油质量流量;${{m}_{\text{ff}}}$为油膜质量;${{\dot{m}}_{\text{ff}}}$为油膜质量流量变化量;${{\tau }_{\text{ff}}}$为燃油蒸发时间常数;${{\dot{m}}_{\text{fv}}}$为燃油蒸汽流量;${{\dot{m}}_{\text{f}}}$为进入曲轴箱内的燃油流量;x为喷射的燃油中沉积于壁面的比例。二冲程发动机进气道喷射系统油膜蒸发示意图如图 4所示。沉积于壁面上的比例系数x和油膜蒸发时间常数${{\tau }_{\text{ff}}}$是燃油模型确定主要的两个参数。本文利用系统辨识的方法,由采集到的发动机各个工况的性能参数结合油膜模型对油膜参数进行估计。

|

| 图4 二冲程发动机进气道喷射系统油膜蒸发示意图 |

求油膜子模型的传递函数可将式(10)~式(12)进行拉氏变换,可得:

| $G(s)=\frac{{{{\dot{m}}}_{\text{f}}}(s)}{{{{\dot{m}}}_{\text{fi}}}(s)}=\frac{1+(1-x){{\tau }_{\text{ff}}}s}{1+{{\tau }_{\text{ff}}}s}$ | (13) |

使实际进入气缸的燃油量${{\dot{m}}_{\text{f}}}$等于计算出的燃油量${{\dot{m}}_{\text{fu}}}$是油膜补偿器的最终目的,即${{\dot{m}}_{\text{fu}}}={{\dot{m}}_{\text{f}}}$。代入式(10)并联立式(11)、式(12),得到如下补偿器模型方程:

| ${{\dot{m}}_{\text{fi}}}=\frac{1}{1-x}\left( {{{\dot{m}}}_{\text{fu}}}-\frac{{{m}_{\text{ff}}}}{{{\tau }_{\text{ff}}}} \right)$ | (14) |

| ${{\dot{m}}_{\text{ff}}}=\frac{\text{d}{{m}_{\text{ff}}}}{\text{d}t}=-\frac{{{m}_{\text{ff}}}}{{{\tau }_{\text{ff}}}}+x{{\dot{m}}_{\text{fi}}}$ | (15) |

将式(14)、式(15)进行拉氏变换得到燃油动态补偿子模型的传递函数如下:

| $H(s)=\frac{{{m}_{\text{fi}}}(s)}{{{m}_{\text{fu}}}(s)}=\frac{{{\tau }_{\text{ff}}}s+1}{(1-x){{\tau }_{\text{ff}}}s+1}$ | (16) |

其单位阶跃响应的传递函数为:

| $\frac{1}{s}H(s)=\frac{1}{s}\frac{{{\tau }_{\text{ff}}}s+1}{(1-x){{\tau }_{\text{ff}}}s+1}$ | (17) |

补偿器的输入量是进入曲轴箱的燃油流量,而输出是喷油器需要喷射的燃油量。如果能够精确辨识出补偿器里的参数则燃油的动态效应可以消除[16]。油膜补偿器使得发动机瞬态工况所需的喷油量和进入曲轴箱的燃油量相等。瞬态工况前馈燃油补偿控制策略原理框图如图 5所示。图 6为具有前馈燃油补偿控制策略的喷油模型结构示意图。在实际喷油控制中,判断节气门变化进入瞬态工况后,油膜前馈补偿控制器激活,计算出喷油嘴需要喷出的喷油量,使某工况所需喷油量与实际进入曲轴箱的喷油量相等。

|

| 图5 瞬态工况前馈补偿控制策略原理框图 |

|

| 图6 瞬态工况喷油控制模型结构示意图 |

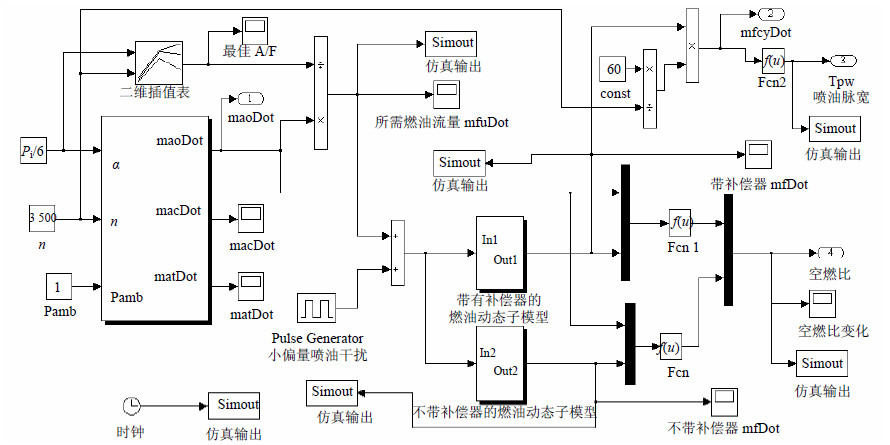

本文对发动机稳态工况输出喷油脉宽进行仿真。利用Matlab/Simulink仿真软件建立基于平均值模型的二冲程发动机动态喷油控制模型,稳态工况喷油平均值动态控制模型Simulink仿真框图如图 7所示。

|

| 图7 二冲程发动机稳态工况喷油平均值动态控制模型Simulink仿真框图 |

为了对该模型的仿真计算进行验证,取部分原型二冲程发动机几个典型工况的实际喷油脉宽数据,所取实际数据包括大范围工况,以便证明该模型的适用范围。部分实际选取数据如表 1所示。

| 表1 部分典型稳态工况实际喷油脉宽数据 |

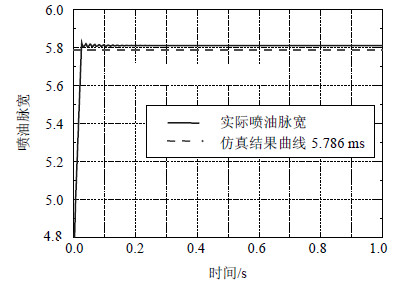

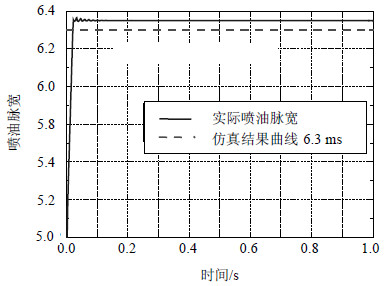

本文选取了$\alpha =40{}^\circ $、n=4 500 r/min工况、$\alpha =60{}^\circ $、n=5 500 r/min和$\alpha =75{}^\circ $、n=6 000 r/min等3个工况的仿真计算与实际数据对比曲线,分别如图 8~图 10所示。

|

| 图8 $\alpha =40{}^\circ $,n=4500 r/min工况喷油脉宽仿真曲线 |

|

| 图9 $\alpha =60{}^\circ $,n=5 500 r/min工况喷油脉宽仿真曲线 |

|

| 图10 $\alpha =75{}^\circ $,n=6 000 r/min工况喷油脉宽仿真曲线 |

从3个工况的仿真结果与实际数据对比曲线可以看出,在低转速小节气门工况区喷油模型根据实际输入所计算出的喷油脉宽和实际喷油脉宽比较吻合,随着转速和节气门的增大喷油仿真模型的输出喷油脉宽比实际喷油脉宽相对增大,但都在许可的范围内,最大误差不超过5%,满足实际控制精度需要。

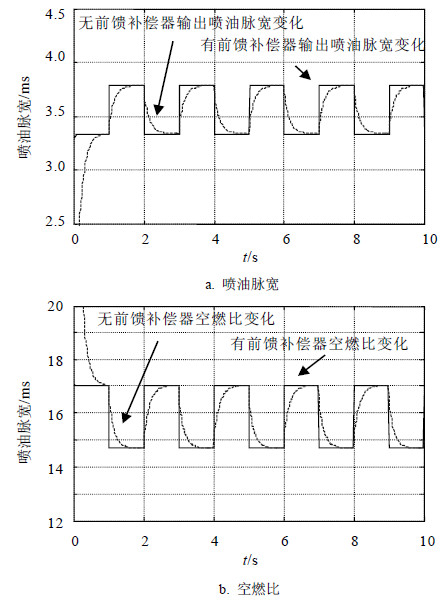

3.2 瞬态工况喷油脉宽输出及空燃比仿真为了仿真瞬态工况使用前馈油膜补偿控制器时输出喷油脉宽和空燃比变化,建立如图 11所示的Simulink仿真框图,对瞬态工况节气门突变时输出喷油脉宽和空燃比的变化情况进行仿真。由于瞬态工况实质节气门突变导致喷油量的突变,本文采用在节气门开度为α=40°,n=4 500 r/min稳态工况下喷油量小偏差阶跃干扰的方法,模拟发动机瞬态工况喷油量的变化[17],通过对喷油量瞬态阶跃变化以后加前馈油膜补偿控制器和没有加前馈油膜补偿控制器的输出喷油脉宽、空燃比的变化曲线,来验证前馈油膜补偿控制器对瞬态工况下输出喷油脉宽、空燃比的控制效果。该工况实际喷油脉宽为3.789 ms。

|

| 图11 发动机瞬态工况喷油控制Simulink仿真框图 |

发动机瞬态工况带前馈油膜补偿控制器和不带前馈油膜补偿控制器两种情况下实际进入曲轴箱的喷油脉宽对比曲线如图 12a所示。由此图可以发现,发动机瞬态工况带前馈油膜补偿控制器后进入曲轴箱内的燃油流量与实际所需的燃油流量相等,补偿后喷油量很快达到稳态所需的时间,从而避免了由于实际进入曲轴箱内的燃油量与所需燃油量产生较大偏差而造成的实际空燃比的较大波动。图 12b为喷油量小偏差阶跃干扰前后空燃比的变化曲线,可以看出,加上前馈油膜补偿控制器后空燃比的响应速度大大加快,满足瞬态空燃比控制要求。

|

| 图12 瞬态工况有、无前馈补偿器时喷油量及空燃比的对比曲线 |

本文采用基于平均值模型的喷油控制策略,利用Matlab/Simulink工具建立模型,对稳态工况和瞬态工况的喷油进行仿真,并与试验数据进行对比分析。仿真结果表明:

1) 控制策略可以实现稳态工况和瞬态工况下的精确空燃比控制;

2) 由于火花点火二冲程发动机喷油控制策略为开环控制,因此基于喷油平均值模型的空燃比控制策略依赖于模型的精确度;

3) 在基于模型的喷油控制策略应用于实际控制时,需要对模型公式进行离散化处理,计算量较大,在实际控制中对微控制器的要求较高,所以应用于发动机的实际控制还需进一步简化。

| [1] | 刘济瀛. 中国喷气燃料[M]. 北京: 中国石化出版社, 1991. LIU Ji-ying. Jet fuel of China[M]. Beijing: China Petrochemical Press, 1991. |

| [2] | CATHCART G, DICKSON G, AHERN S. The application of air-assist direct injection for spark-ignited heavy fuel 2-stroke and 4-stroke engines[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 2005. |

| [3] | 杨致明, 李隆强. 汽油机改烧煤油或柴油的研究[C]//中国内燃机学会特种发动机分会四届一次学术交流论文集. 北京: 中国内燃机学会, 2006: 42-50. YANG Zhi-ming, LI Long-qiang. Study on the gasoline engine to burn kerosene or diesel oil[C]//Set Special Engine Branch four a Seminar Paper. Beijing: Chinese Society for Internal Combustion Engines, 2006: 42-50. |

| [4] | LEERSUM J, WILLIAMS L T. A numerical model of a high performance two-stroke engine[J]. Applied Numerical Mathematics, 1998, 27(1): 83-108. |

| [5] | MERKER G P, GERSTLE M. Evaluation on two stroke engines scavenging models[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1997, 970358. |

| [6] | HENDRICKS E, SORENSON S C. Mean value modeling of spark ignition engines[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1990, 900616. |

| [7] | HENDRICKS E, CHEVALIER A, JENSEN M. Modeling of the intake manifold filling dynamics[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1996, 960037. |

| [8] | HENDRICKS E. Mean value modeling of large turbocharged two-stroke diesel engines[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1989, 890564 . |

| [9] | 陈林林, 魏民祥. 航空二冲程汽油发动机均值模型的试验与仿真[J]. 航空动力学报, 2008, 23(12): 2249-2255. CHEN Lin-lin, WEI Min-xiang. Experiment and simulation of the mean value model on two-stroke gasoline aero-engine[J]. Journal of Aerospace Power, 2008, 23(12): 2249-2255. |

| [10] | SHAYLER P J, TEO Y C, SCARISBRICK A. Fuel transport characteristics of spark ignition engines for transient fuel compensation[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1995, 950067. |

| [11] | 陈林林. 二冲程煤油发动机性能数值模拟与喷油控制研究[D]. 南京: 南京航空航天大学, 2010. CHEN Lin-lin. Research on numerical simulation of performance and fuel injection control for two-stroke kerosene engine[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010. |

| [12] | LENZ U, SCHROEDER D. Transient air-fuel ratio control using artificial intelligence[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1997, 970618. |

| [13] | HORIE K, TAKAHASI H, AKAZAI S. Emission reduction during warm-up period by incorporating a wall-wetting fuel model on the fuel injection strategy during engine starting[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1995, 952478. |

| [14] | SHAYLER P J, Teo Y C, SCARISBRICK A. Fuel transport characteristics of spark ignition engines for transient fuel compensation[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1995, 950067. |

| [15] | NEYACHENKO I. Method of A/F Control during SI Engine Cold Start[C]//Society of Automotive Engineers Paper. Washington D C, USA: SAE, 1998, 981171. |

| [16] | 吴锋, 胡金龙, 邹博文. 电喷汽油机进气管空气动态模型的仿真与试验研究[J]. 内燃机工程, 2006, 27(3): 25-28. WU Feng, HU Jin-long, ZOU Bo-wen. Simulation and experimental study of EFI gasoline engine's manifold filling dynamic model[J]. Chinese Internal Combustion Engine Engineering, 2006, 27(3): 25-28. |

| [17] | 卓斌, 刘启华. 车用汽油机燃料喷射与电子控制[M]. 北京: 机械工业出版社, 2001. ZHUO Bin, LIU Qi-hua. Fuel injection and electronic control of automotive gasoline engine[M]. Beijing: Machine Press, 2001. |

2015, Vol. 44

2015, Vol. 44