-

随着微电子技术朝着微型化、集成化方向发展,小封装尺寸、高芯片集成度等原因,使微电子器件工作时产生的热量不易向外散发。在实际应用中,当微电子器件处于工作状态时,产生的焦耳热会使微电子芯片单位面积上的热通量升高,逐渐形成过热点,特别是一些大功率器件,如氮化镓功率器件等,其工作时的热流密度能达到1 000 W/cm2以上[1]。通过有效的芯片热管理技术解决微电子器件热致失效问题变得尤为重要。自微流道散热器的概念提出后[2]一直受到学者们广泛的关注,在提高微流道散热性能与散热均匀性等方面做了大量研究[3-4]。如,在微流道底部加入针翅结构或者在侧面加入扰流结构扰乱流体边界层[5-8];增大流体与微流道的有效接触面积提高微流道散热器散热性能;此外,通过制备多孔微流道也是一种有效提高散热性能的方法[9-10]。

在对微流道散热器的性能进行评测时,尤其是对微流道内部温度分布、变化等进行监测时,需要通过集成在微流道内部的温度传感器实现。但是,目前常见且合适的工具或方法无法直接获取散热器内部的温度信息,这些用来测试散热器的温度传感器多位于散热器的进、出口处[11]和表面[12],而红外热成像方法只能监测到散热器表面的温度分布[13]。

本文通过激光刻蚀工艺,制备了一种内部集成有薄膜温度传感器的硅基微流道散热器,对优化微流道设计和提高散热器性能具有重要意义。

-

已知单位时间内带走的热量可以由牛顿散热定律描述:

$${Q_{{\rm{conv}}}} = hA({T_{\rm{S}}} - {T_\infty })$$ (1) 式中,

${Q_{{\rm{conv}}}}$ 是单位时间内带走的热量;h是冷却液与固体之间的对流传热系数;A是冷却液与固体之间的接触面积;${T_{\rm{S}}}$ 和${T_\infty }$ 分别是热源表面的温度和冷却液的入口温度。从式(1)中可以得知,增大对流传热系数或者增大冷却液与微流道的接触面积都可以有效地增大单位时间内带走的热量。通过牛顿冷却定律定义热阻来评估微流道散热器的散热性能,对式(1)进行变换,得到:$${Q_{{\rm{conv}}}} = \frac{{{T_{\rm{S}}} - {T_\infty }}}{{(1/h)A}} = \frac{{{T_{\rm{S}}} - {T_\infty }}}{{{R_{{\rm{conv}}}}}}$$ (2) 式中,

${R_{{\rm{conv}}}} = (1/h)A$ 即为热阻。文献[14-15]研究了微流道的入口效应,发现微流道的努塞尔数比微流道中后位置的努塞尔数大,努塞尔数的整体计算分为入口处和中后部分,这样得到的努塞尔数更为准确。所以在设计微流道时,可以根据实际情况结合入口效应来确定流道的长度。

-

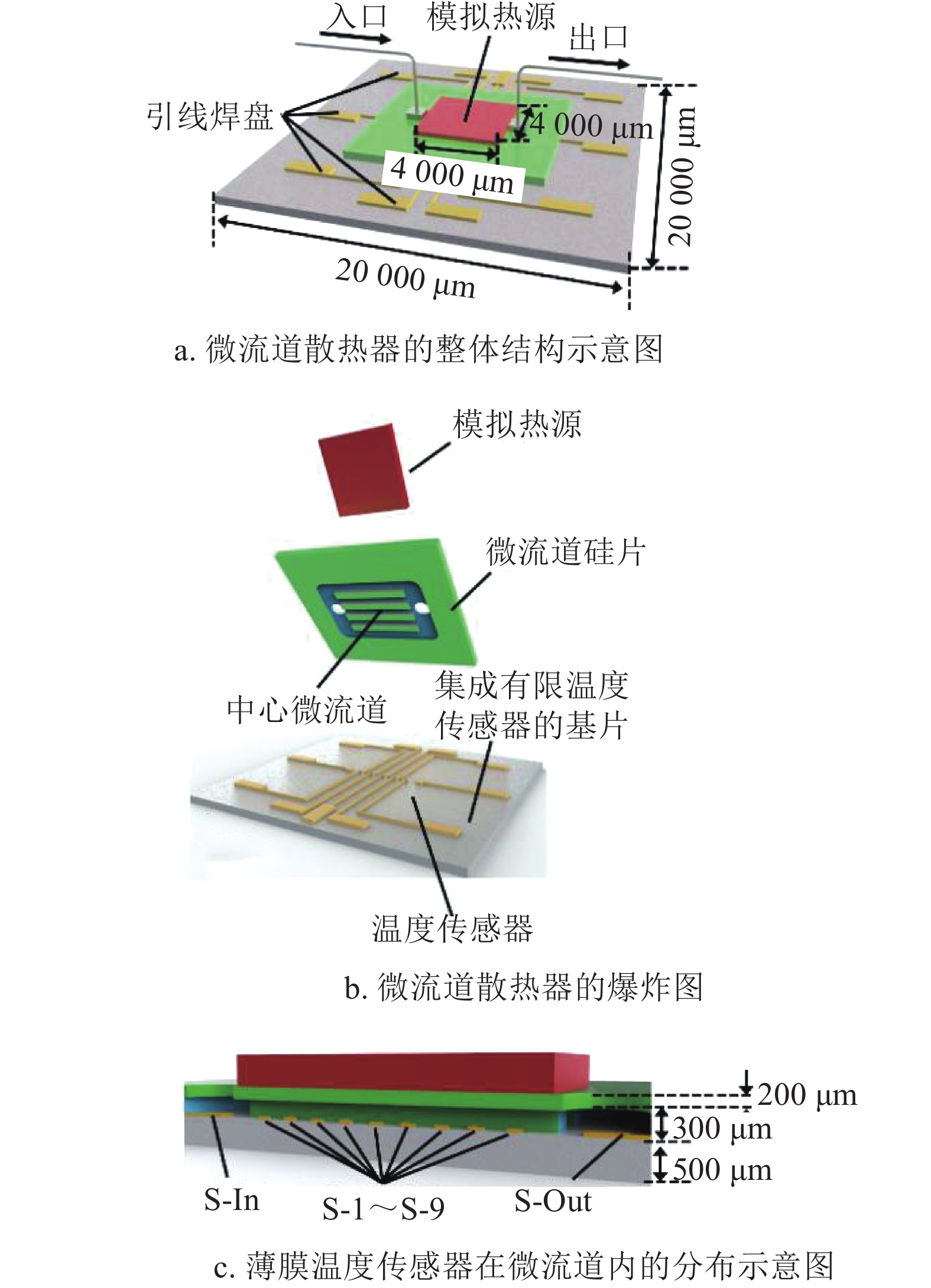

图1a是微流道散热器的整体结构示意图。图1b是微流道散热器的爆炸图,微流道散热器主要包括模拟热源、微流道硅片和集成有薄膜温度传感器的基片。模拟热源分布在微流道硅片的上表面,温度传感器分布在基片的上表面。其中,基片的尺寸为20 000 μm×20 000 μm,模拟热源的尺寸为4 000 μm×4 000 μm。微流道硅片尺寸为11 000 μm×10 000 μm。结合入口效应以及模拟热源的大小,每根流道的长度为5 000 μm,宽度和深度分别为100 μm和300 μm,一共25根流道。图1c为薄膜温度传感器在微流道内的分布示意图,9个小型薄膜温度传感器等间距分布在微流道内部,沿散热器入水口到散热器出水口,依次被命名为S-1、S-2、S-3、S-4、S-5、S-6、S-7、S-8、S-9。每个温度传感器之间的距离为500 μm,尺寸为40 μm×200 μm。而在散热器的出入水口正下方,分布两个尺寸较大(400 μm×500 μm)的薄膜温度传感器,分别命名为S-In和S-Out。

-

Pt金属薄膜具有优良的温度电阻特性,本文采用Pt作为温度敏感金属层。同时,为方便连接外界电路,采用Au作为焊接材料。Ti薄膜金属层与Cr薄膜金属层为粘附层,目的是提高Pt与基片之间、Pt与Au之间的黏附性。需要制备的Ti/Pt/Cr/Au多层温度敏感金属层采用标准的MEMS工艺制作。在硅片上沉积金属薄膜前,要先生长一层厚度为200 nm的二氧化硅层(SiO2)用于电绝缘层。通过磁控溅射镀膜和电子束蒸发镀膜制备的Ti/Pt/Cr/Au金属层的厚度分别为20/200/20/100 nm。本文使用激光刻蚀方法制备硅基微流道,同时,采用蛇形薄膜金属层模拟微电子芯片的工作状态。

为了提高薄膜温度传感器的测试精度和稳定性,对薄膜金属层进行了高温退火处理。在350 ℃下退火1 h后,所有的温度传感器通过VPF-100-FTIR低温恒温器进行严格校准。为了精确测量温度传感器的电阻,所有传感器均采用四线连接,目的在于消除连接线寄生电阻的影响。在校准前,恒温室的压力保持在100 Pa以下(防止空气中的水蒸气冷凝结冰)。液氮用于降低低温恒温器中的温度。在低温恒温器中通过温控器调节温度后,读取相应传感器的电阻。标定结果表明,该温度传感器保持了良好的温度电阻特性,呈正的、高线性的温度依赖。完成模拟热源、硅基微流道以及薄膜温度传感器的制备后,采用苯并环丁烯(BCB)进行键合。BCB是键合层也是保护层,防止薄膜温度传感器直接暴露在冷却液中,从而提高薄膜温度传感器的稳定性和可靠性。通过FINEPLACER sigma半自动亚微米贴片机对准键合后的微流道散热器如图2a所示,所有的薄膜温度传感器集成在微流道散热器的内部。测试平台如图2b所示。

为了实时监测微流道散热器内的温度变化,本文实验搭建了一套相匹配的测试系统。测试仪器主要包括一个为模拟热源提供输入功率的直流电压/电流源;一个控制冷却剂流量的注射泵;以及开发有LabVIEW程序的Keithley2700数据采集仪(实时监测微流道内的温度变化)。同时在微流道散热器正上方安装了红外热像仪实时监控微流道散热器表面温度的变化。温度传感器读取数据的时间间隔为50 ms,测得的温度数据最终在PC端进行转换、显示和存储。

在对微流道散热器内部温度进行测试时,可靠、稳定的薄膜温度传感器是精确测量的前提条件,特别是当微流道散热器内的温度波动较大或者工作温度较高时,它所集成的薄膜传感器的电学性能必须保持稳定。图3为薄膜温度传感器与测试系统的稳定性、可靠性测试结果。图3b为S-5薄膜传感器的温度瞬态响应。此时热源芯片输入功率为1.5 W,去离子水的注入流量为0 ml/h时,薄膜温度传感器在68 ℃左右的工作温度下持续1 h。所以,温度传感器性能稳定,在较高温度下,性能没有退化,能准确实时读取微流道散热器内的温度变化。

-

首先,通过实验对薄膜温度传感器和测试系统的稳定性进行了测试。整个测试过程在相对封闭的实验室内进行。实验中,采用去离子水作为微流道散热器的冷却液。如图3a所示,当去离子水的流量为0 ml/h,模拟热源上的工作功率为0 W时,11个传感器之间的温差大约为0.05 ℃。结果显示,散热器上的温度没有发生明显的波动,从散热器入水口到出水口之间的温度差异始终维持在0.05 ℃以内。这一结果表明了微流道散热器与测试系统在工作时性能稳定,薄膜温度传感器的灵敏度较高。

-

图4a、图4b分别是激光刻蚀的硅片表面形貌图和深反应离子刻蚀的硅片表面图。通过对比能够发现,在相同的区域内,激光刻蚀得到的表面要比深反应离子刻蚀得到的表面粗糙。这些表面凹凸不平的地方能够增大流体与微流道内表面的接触面积。

实验结果如图5所示。从图5a中可以看出,当电源的功率固定为1.5 W时,随着入口处流量的增大,热源表面的温度降低;在同样热源功率和流量的情况下,激光刻蚀微流道表面的温度要低于深反应离子刻蚀微流道表面的温度,随着流量的增大,温度的差异逐渐减小。图5b是热源功率与热源表面温度之间的关系。实验入口处流量固定为100 ml/h,在0.02~2 W之间改变热源的功率;随着功率的增加,热源表面的温度呈线性增长。在相同的功率和流量下,激光刻蚀微流道表面的温度一直低于深反应离子刻蚀微流道表面的温度。根据式(2),计算得到不同流量和不同功率下的热阻。图5c中,相同的功率下,流量在0~300 ml/h之间,两种方法制作的微流道的热阻具有和图5a相同的趋势;随着流量的增大,两种方法制作的微流道热阻均随之降低。热阻越低,单位时间内带走的热量就越多。图5d是相同流量不同功率下热阻的变化。在冷却液入口温度不变以及功率相同的情况下,深反应离子刻蚀微流道的热阻是激光刻蚀微流道的两倍左右。综合分析得到,激光刻蚀微流道散热器的散热性能优于深反应离子制备的微流道散热器的散热性能。

-

在实际应用中,微电子芯片上产生的局部热点以及温度分布不均匀的现象都会影响芯片的工作状态和性能。图6所示是散热器的温度分布研究。

图6a和图6b是在不同的条件下,微流道散热器内的温度仿真和实验结果。图6a是模拟热源的工作功率为1.5 W,去离子水的流量为0 ml/h时,散热器上的温度分布遵循正态分布。实验和仿真结果都表明散热器上的温度峰值处在微通道散热器的中央区域。当施加相同的输入功率(1.5 W),而将去离子水(冷却液)的流量增加到100 ml/h时,微流道散热器上的温度从入水口到出水口逐渐增加,热点移动到微流道散热器出口附近,如图6b所示。特别地,为了研究微流道散热器上热点的位置随去离子水流量变化而变化的情况,通过集成的薄膜温度传感器进行了研究。如图6c所示,当去离子水的流量为0 ml/h时,散热器上温度峰值位于微通道正中心,是温度传感器S-5所在位置,微流道内温度为正态分布。增大去离子水流量到5 ml/h时,散热器上的峰值温度移动至传感器S-7的位置附近,温度峰值向出水口方向移动。当去离子水的流量继续增加至100 ml/h,温度峰值的位置已经处于S-9传感器之外。

与此同时,从结果可以看出,微流道散热器上的温度分布并不均匀,出入水口的温差已经达到了3 ℃。当实际工作中,如果热源芯片处于较大的输入功率条件下,芯片上不均匀的温度分布将成为一个严重的问题,会导致芯片的性能降低和功能出错,使芯片失效。

通过分布在微流道内的温度传感器阵列能够准确测得热点的变化,对于优化微流道散热器结构设计与提高微电子芯片性能都具有重要意义。

-

本文通过激光刻蚀工艺,制备了一种内部集成有薄膜温度传感器的硅基微流道散热器。当功率为2 W,流量为100 ml/h时,激光刻蚀微流道的模拟热源芯片表面平均温度为27 ℃,温升为9.5 ℃;而深反应离子刻蚀微流道表面热源芯片的温度达到34 ℃,温升为16.5 ℃。在功率为1.5 W,流量仅为30 ml/h时,激光刻蚀微流道的热阻为10 K/W,而深反应离子刻蚀微流道的热阻约为它的两倍。通过集成在微流道内部的温度传感器(Ti/Pt/Cr/Au薄膜)可以实时、精确地对微流道内部温度进行监控,优化微流道散热器结构设计,对消除局部热点与调控温度的不均匀分布都具有重要的指导意义。

Study of Optimization Method on Silicon-Based Microchannel

-

摘要: 采用激光刻蚀工艺制备了硅基微流道散热器,通过半导体微细加工技术将薄膜温度传感器集成到微流道内部。通过实验测试了不同流量以及不同加热功率下,激光刻蚀微流道和深反应离子刻蚀微流道的散热能力。结果表明,微流道内壁的粗糙表面能降低热阻,在相同条件下比深反应离子刻蚀微流道小一半。集成在微流道散热器内部的薄膜温度传感器能准确、实时捕获微流道内的温度变化,真实地反映了微流道的温度分布特性,为优化微流道设计提供了新的技术途径。Abstract: The silicon microchannel in this paper is fabricated by laser process. The thin-film temperature sensors are integrated in the internal surface of microchannel by micro-machined technique. The heat dissipation performances of microchannel fabricated by laser process and deep reactive iron etching (DRIE) are experimentally tested respectively in different flow rates and heat fluxes. The experiment results represent that the rough internal surface of microchannel can effectively decrease the thermal resistance. Under the same condition, the thermal resistance can reduce by almost 50% when compared with the microchannel heat sink fabricated by DRIE. The temperature sensors integrated in microchannel can accurately capture temperature change in real time and reflect the temperature distribution in microchannel. It provides a new method to optimize the design of microchannel.

-

[1] GARIMELLA S V, PERSOONS T, WEIBEL J A, et al. Electronics thermal management in information and communications technologies: Challenges and future directions[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2017, 7(8): 1191-1205. doi: 10.1109/TCPMT.2016.2603600 [2] TUCKERMAN D B, PEASE R F W. High-performance heat sinking for visi[J]. IEEE Electron Device Letters, 1981, 2(5): 126-129. doi: 10.1109/EDL.1981.25367 [3] LU S, VAFAI K. A comparative analysis of innovative microchannel heat sinks for electronic cooling[J]. International Communications in Heat and Mass Transfer, 2016, 76(8): 271-284. [4] DRUMMOND K P, BACK D, SINANIS M D, et al. A hierarchical manifold microchannel heat sink array for high-heat-flux two-phase cooling of electronics[J]. International Journal of Heat and Mass Transfer, 2018, 117(2): 319-330. [5] İZCI T, KOZ M, KOŞAR A. The effect of micro pin-fin shape on thermal and hydraulic performance of micro pin-fin heat sinks[J]. Heat Transfer Engineering, 2015, 36(17): 1447-1457. doi: 10.1080/01457632.2015.1010921 [6] DEWAN A, SRIVASTAVA P. A review of heat transfer enhancement through flow disruption in a microchannel[J]. Journal of Thermal Science, 2015, 24(3): 203-214. doi: 10.1007/s11630-015-0775-1 [7] WONG K C, LEE J H. Investigation of thermal performance of microchannel heat sink with triangular ribs in the transverse microchambers[J]. International Communications in Heat and Mass Transfer, 2015, 65(7): 103-110. [8] XU J, SONG Y, ZHANG W, et al. Numerical simulations of interrupted and conventional microchannel heat sinks[J]. International Journal of Heat and Mass Transfer, 2008, 51(25-26): 5906-5917. doi: 10.1016/j.ijheatmasstransfer.2008.05.003 [9] VENUGOPAL G, BALAJI C, VENKATESHAN S P. Experimental study of mixed convection heat transfer in a vertical duct filled with metallic porous structures[J]. International Journal of Thermal Sciences, 2010, 49(2): 340-348. doi: 10.1016/j.ijthermalsci.2009.07.018 [10] WAN Z M, LIU J, SU K L, et al. Flow and heat transfer in porous micro heat sink for thermal management of high power LEDs[J]. Microelectronics Journal, 2011, 42(5): 632-637. doi: 10.1016/j.mejo.2011.03.009 [11] KOZŁOWSKA A, ŁAPKA P, SEREDYŃSKI M, et al. Experimental study and numerical modeling of micro-channel cooler with micro-pipes for high-power diode laser arrays[J]. Applied Thermal Engineering, 2015, 91(12): 279-287. [12] BOGOJEVIC D, SEFIANE K, DUURSMA G, et al. Bubble dynamics and flow boiling instabilities in microchannels[J]. International Journal of Heat and Mass Transfer, 2013, 58(1-2): 663-675. doi: 10.1016/j.ijheatmasstransfer.2012.11.038 [13] LIU Z, WANG Z, ZHANG C, et al. Flow resistance and heat transfer characteristics in micro-cylinders-group[J]. Heat and Mass Transfer, 2013, 49(5): 733-744. doi: 10.1007/s00231-013-1115-1 [14] SRIDHAR A, VINCENZI A, RUGGIERO M, et al. Compact transient thermal model for 3D ICs with liquid cooling via enhanced heat transfer cavity geometries[C]// 2010 16th International Workshop on Thermal Investigations of ICs and Systems (THERMINIC). [S.l.]: IEEE, 2010: 1-6. [15] QIAN Han-hua, LIANG Hao, CHANG C H, et al. Thermal simulator of 3D-IC with modeling of anisotropic TSV conductance and microchannel entrance effects[C]// IEEE/ACM Asia and South Pacific Design Automation Conference (ASP-DAC). [S.l.]: IEEE, 2013: 485-490. -

ISSN

ISSN

下载:

下载: