-

为了确保产品良率和产能,产品制造材料的表面形貌测试在制造业中显得尤为重要。而由于无损检测具备动态探测、非破坏性等特点,其在大规模工业制造的材料测试中日益成为一种发展趋势[1-3],物体表面形貌的无损探测便是其中的一个研究热点。X射线和超声波探测利用材料对X射线以及超声波的吸收、反射和散射对材料结构进行检测,多用于金属内部探伤。常规的物体表面形貌的检测手段例如光学显微镜,扫描电子显微镜(SEM)[4-5],原子力显微镜(AFM)[6]等虽然测试精度高,但是由于测试设备较大,不具有便携性,不利于样品的原位测试。而机械探针式[7-8]测量装置由于需要探针接触被测物表面,利用探针带动位移传感器感知表面的起伏,容易划伤物体表面。这些高精度测量技术多为实验级,设备大多笨重,不便于携带和日常生活中的应用。因此急需开发一种小型设备化和可便携的工业级表面形貌探测技术。基于这种需求,本文提出了一种基于大面积TFT阵列和PVDF薄膜的表面形貌探测技术。

TFT是一类场效应晶体管,采用薄膜制备技术并结合半导体制备工艺实现了晶体管薄膜化和大面积化。TFT因其薄膜化和有源性的特点,成为了如今TFT-LCD[9]及TFT-OLED[10]的核心组成器件,现已广泛应用于大尺寸液晶显示、便携式移动终端屏幕显示[11-12]等,但是鲜有将TFT薄膜晶体管应用于传感器等的报道。本文提出的基于PVDF和TFT阵列的传感器利用了TFT有源的特点,将PVDF进行像素化进而提高传感器分辨率,利用物体接触导致物体与薄膜整体电容改变的原理来实现物体表面形貌的探测。相比于光学显微镜等表面形貌探测技术,该技术更有利于实现器件小型化和便携化,具有较好的应用前景。

-

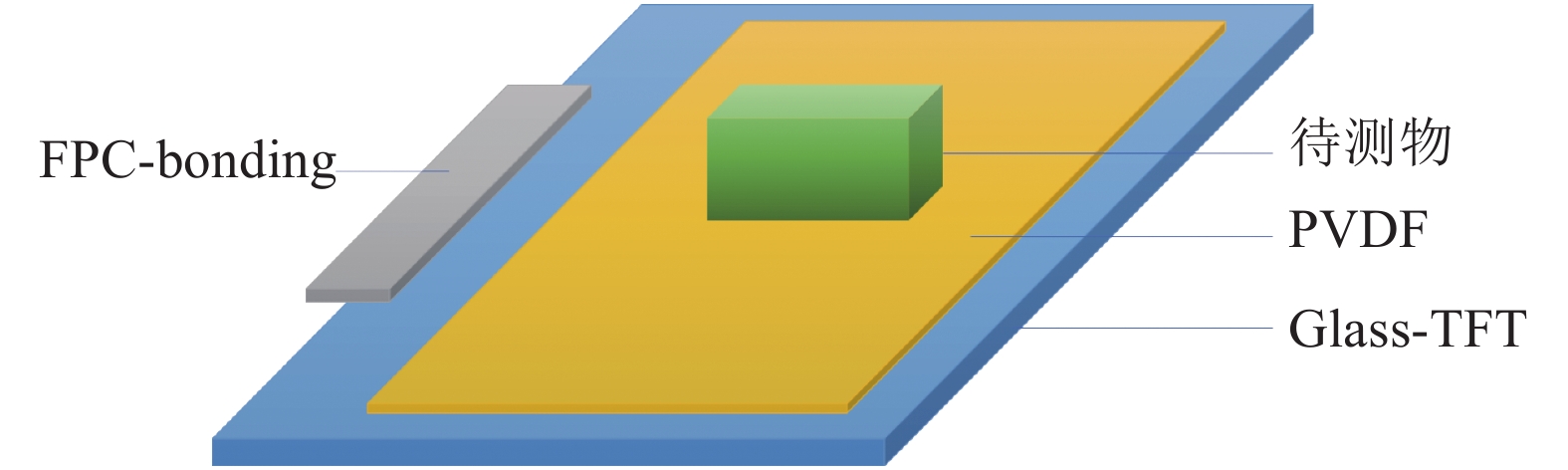

本文采用的基于大面积TFT和PVDF薄膜的表面形貌探测技术的器件结构图如图1所示。该器件的底部为半导体工艺制备的有源薄膜晶体管阵列以及柔性电路板FPC绑定区域,是传感器的核心部分,薄膜晶体管阵列上方有阵列化的氧化铟锡(ITO)电极,用于对不同像素点(Pixel)的电学信号进行单独采集。涂布在TFT基板上表面的PVDF薄膜为一层介电薄膜,作为物体表面形貌探测的传感面。绑定区域通过FPC与计算机或移动终端相连接,用于数据采集及分析处理。

传感器探测表面形貌的原理如图2~图3所示。将待测物体放置于阵列化的薄膜晶体管上方,物体下表面与PVDF相接触,引起TFT上方电容发生改变,而由于物体本身缺陷导致局部未与PVDF相接触到的区域像素点(例如像素点Pixel-1)的电容会与周围像素点电容(例如像素点Pixel-2)呈现出明显的差异。通过电路的C-I转换器将电容信号转变为电流信号,经过积分器积分后通过ADC模数转换器将模拟信号转化成数字信号,这些信号同样会因不同像素点电容的差异而产生差异。再由计算机对800×800个信号点的有差异的数据进行差分和归一化处理,并对不同点的归一化数据进行灰度图显示,从而得出反映物体表面形貌的图形。

-

PVDF-TrFE粉料购于法国阿科玛公司,甲基乙基酮购于成都科龙化工有限公司。

-

本文提到的表面形貌探测技术所使用的传感器制备流程主要包括PVDF浆料的配制、薄膜涂布、烘干、退火以及FPC绑定等。

1)浆料配制:

将PVDF-TrFE粉末与甲基乙基酮按照质量分数比17∶100的比例混合,在室温下以400 r·m−1的速度磁力搅拌12 h,待其充分溶解后,降低搅拌速度至60 r·m−1,缓慢搅拌1 h进行脱泡处理备用。

2) PVDF薄膜涂布:

利用刮刀涂布的方法,在玻璃上TFT的区域涂布一层PVDF-TrFE溶液,并迅速置于真空干燥器中,在室温下真空干燥5 min使溶剂迅速挥发成膜,随后移入鼓风干燥箱中140 ℃度进行退火处理。

3) FPC绑定:

将玻璃上的绑定区域与FPC通过各向异性导电胶膜(ACF)进行绑定连接,使得FPC上的引脚与玻璃上的引脚相互独立连接,以实现TFT阵列不同点信号的独立采集。

-

数据采集以及图像处理采用差分采集。先采集未放置样品数据作为背景数据,以排除因为薄膜厚度微小差异以及其他制程工艺导致的初始电容差异带来的数据干扰,再将微米级钨丝、方形橡胶块以及橡皮泥捏成的长颈鹿状物体作为测试样品分别置于PVDF-TrFE上方,利用计算机采集样品像素点数据。最后通过matlab程序对图像各像素点数据进行差分处理后绘图得到样品差分图像。

-

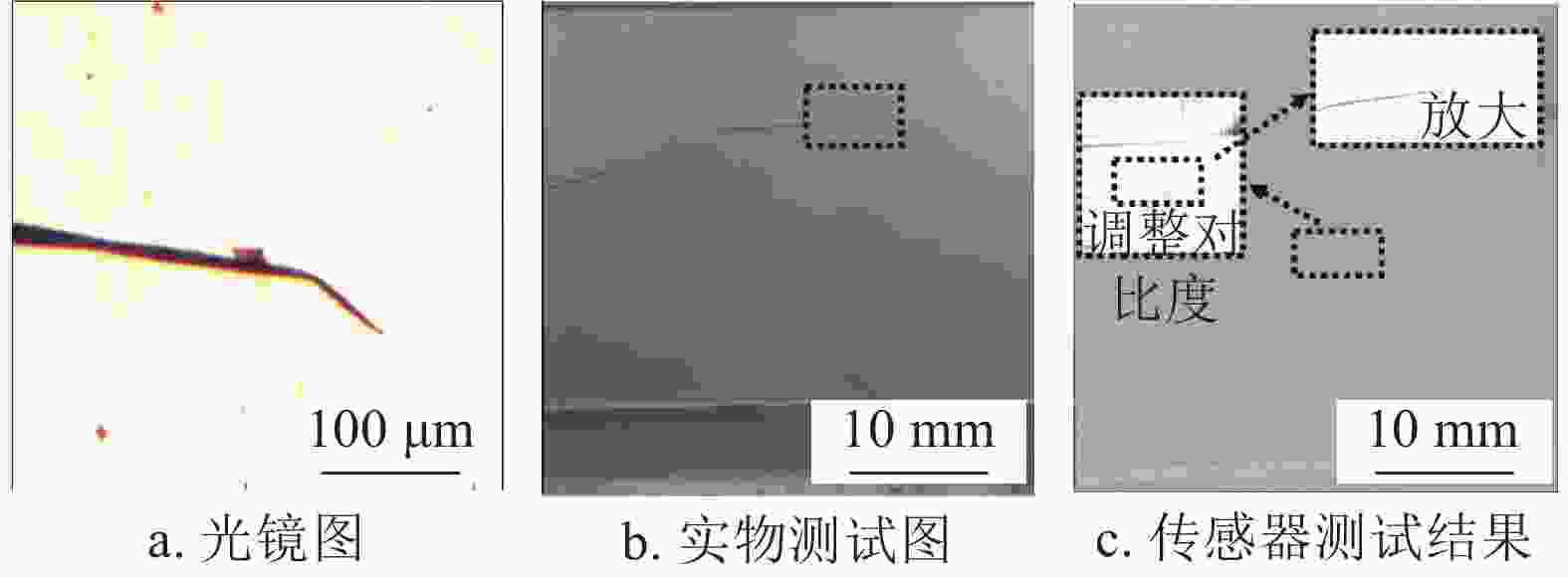

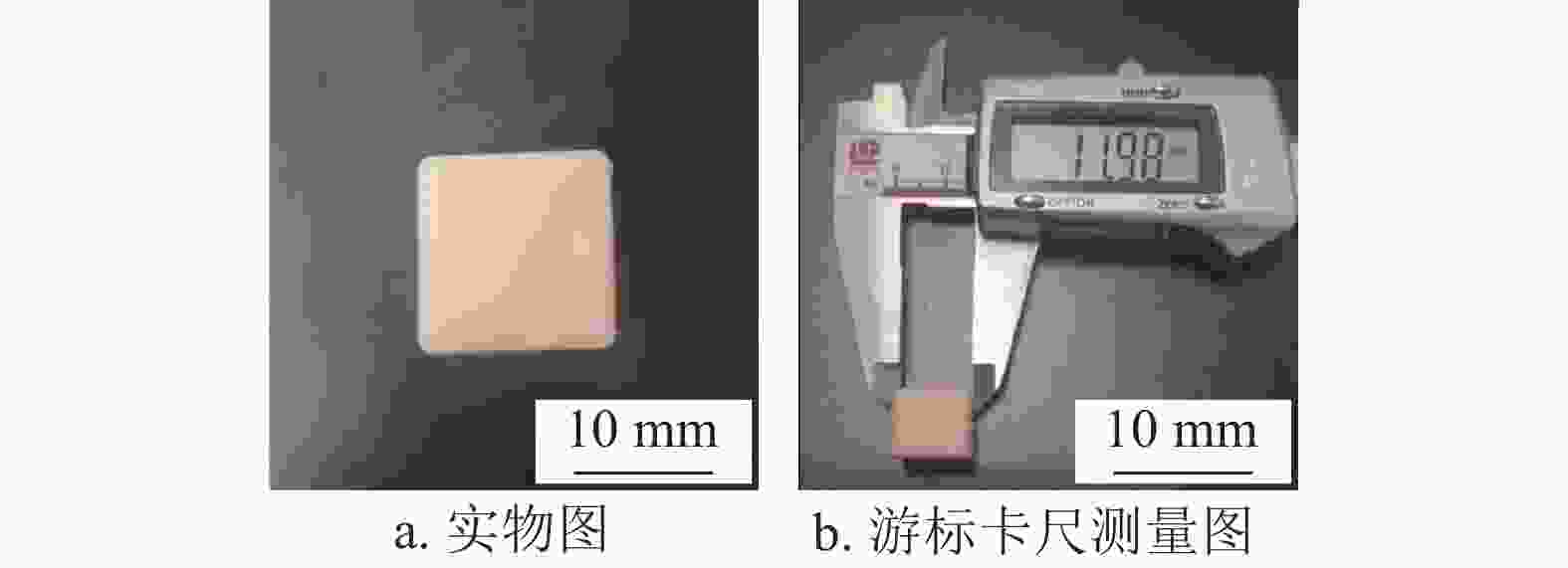

图4a~4c为微米级钨针的光镜图、实物测试图以及传感器测试结果。实验中为保证钨丝与PVDF接触,载玻片盖在钨丝上方。光镜结果显示钨丝尖端有微小的弯曲且尖端部位的宽度在7 μm左右。传感器的检测图像中也明显看到尖端的存在,调整对比度放大后与与光镜和实物图基本吻合,表明传感器可用来探测微米级物体及缺陷。以同一块方形物体作为待测物,分别将待测物轻压、重压、斜压于传感器表面,利用传感器对待测物体的宽度进行测试。从图5可以看出不同按压程度的测量图存在差异,这主要由于物体本身平面不够平整,轻压和重压时物体与传感器存在虚接到接触的转变,从而引起测量结果存在差异,这也从侧面印证了传感器的灵敏性。图6为方形物体实物图以及游标卡尺的测量图。

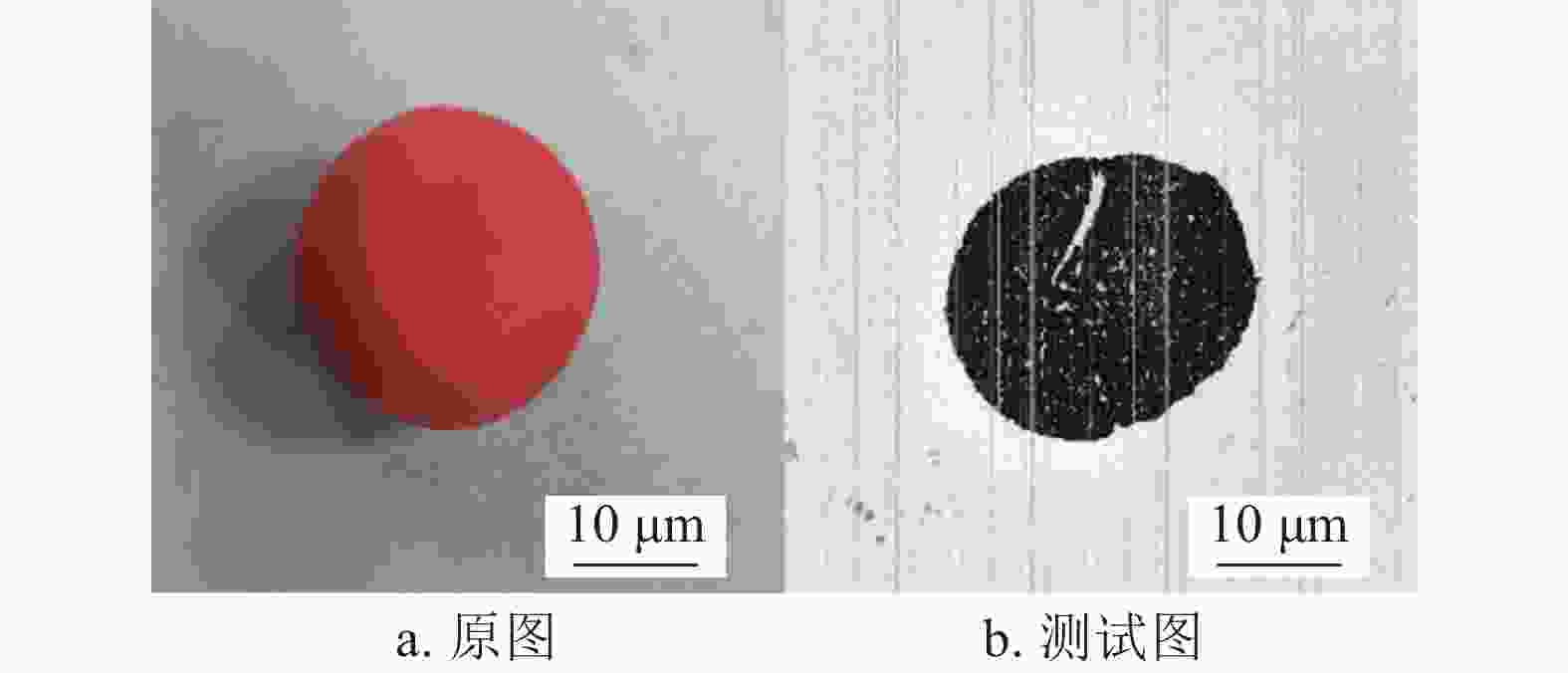

图7展示了用传感器测试用橡皮泥捏成的长颈鹿表面的凹凸形貌。结果显示该传感器能够图像化显示长颈鹿表面与传感器的接触情况,图像能明显区分待测物表面的凹凸起伏,起到直观显示的效果。用手术刀在待测物表面制造划痕,相机拍照很难清晰地显示划痕的位置以及划痕大小,而通过使用基于大面积TFT和PVDF薄膜的表面形貌探测技术,能够清晰地显示待测物表面的划痕位置以及大小,如图8所示。

-

传感器有效传感区域为40×40 mm,包含800×800个TFT像素点,相邻像素点之间的距离是50 μm。对图5中的方块图形取相邻两个顶点坐标,求坐标之间的间隔,乘以分辨率得到相邻两顶点之间的距离。3幅图中两个相邻顶点的坐标分别为(428,365)和(667,375)、(312,479)和(72,480)、(423,709)和(242,551)。从而计算得到相邻两点的距离分别为11 960.46 μm、12 000.10 μm、12 013.01 μm。传感器3次测量平均值为12 003.76 μm,与游标卡尺测量结果11 980 μm相差23.76 μm,方差较小,为27.38 μm2,标准差为5.23 μm,相对误差仅为0.198%,验证了设备的可靠性和稳定性。

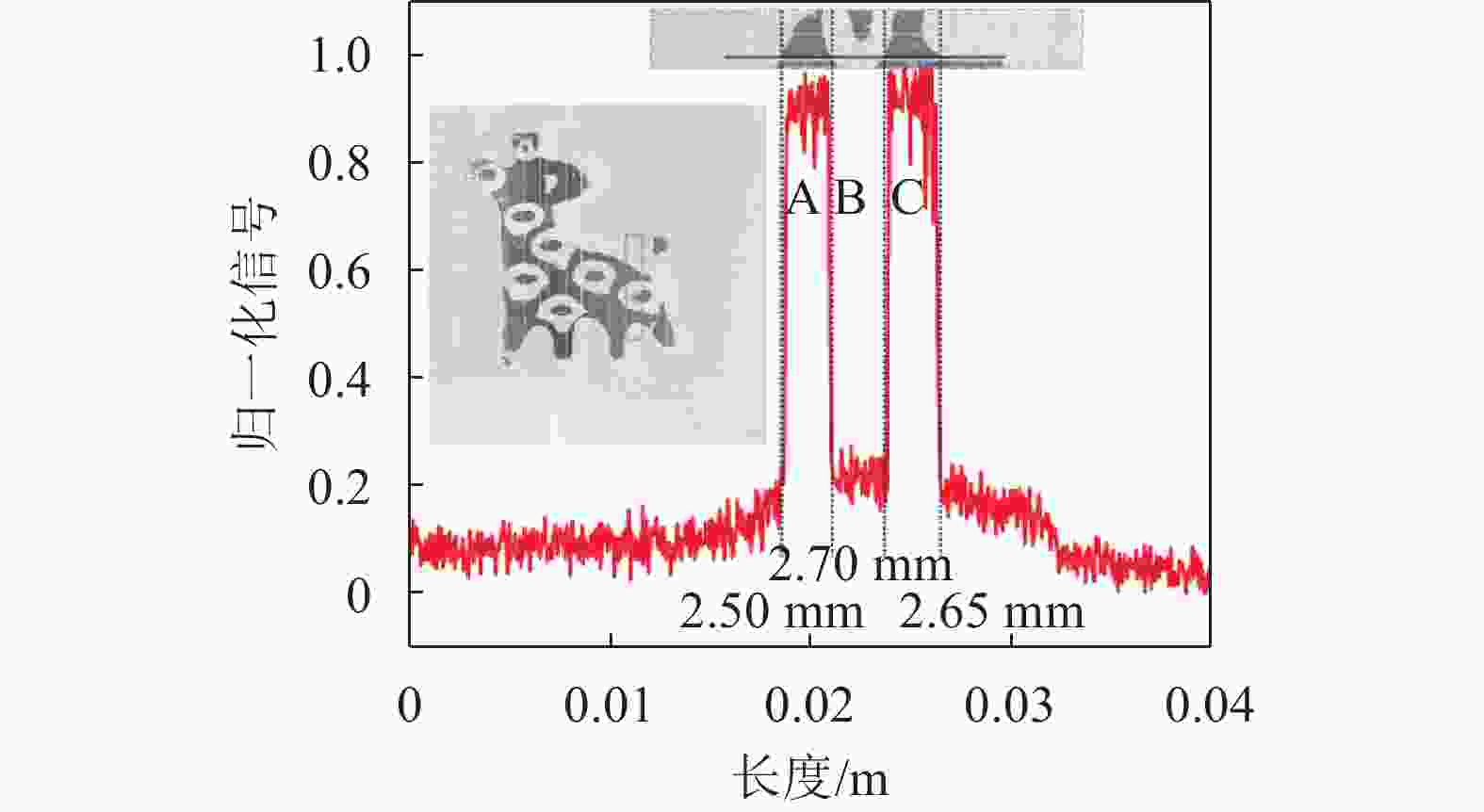

对图7c中的数据图进行分析。取x=466(x方向23.3 mm处)列的数据进行归一化处理,绘制图形如图9所示,可以明显看到曲线在待测物凸凹处有明显的突变,能完美还原差分图像。图9中A、C区域为橡皮泥与PVDF接触的区域,接触导致整体电容的减小,C-I转换器转换后的电流信号也随之增强,经过模数转换后与底图进行差分和归一化处理,并对归一化数据进行灰度显示得到长颈鹿的灰度图,对归一化数据绘制成折线图进行进一步分析,可以得到466列长颈鹿纹路的坐标为(466, 372)、(466, 422)、(466, 476)、(466, 529),进而得出466列花纹的宽度为2.5 mm、2.7 mm、2.65 mm。

实验结果表明,该形貌测试利用待测物表明凸凹不平引起薄膜表面电容改变的特点,可实现表面形貌的无损测量和图形化显示,并对表面的凸凹进行精准定位,测量分辨率可达到50 μm。

-

本文针对物体的表面形貌探测,提出了一种基于大面积TFT和PVDF薄膜的表面形貌探测方法,利用物体接触引起的传感区域电容的变化从而改变电路电信号的这一特点,来判断传感器与待测物的接触与否,进而探测物体表面的起伏,利用TFT阵列对不同的信号进行精准测量和定位,通过图形化显示技术和数据处理对表面形貌以及凸凹区域的大小进行计算,达到形貌检测的要求。基于此传感技术的传感器具备小型化和便携化的特点,在大型器件表面形貌的原位检测上具有较好的应用前景。

Nondestructive Detection of Surface Morphology Based on Large-Area TFT and PVDF Films

-

摘要: 针对物体表面形貌无损探测,提出了一种基于大面积薄膜晶体管(TFT)和聚偏氟乙烯(PVDF)薄膜的表面形貌探测方法,具有大面积、可覆形、便携化和高精度的特点。该方法利用电容传感器原理,将已广泛应用于半导体显示领域的TFT阵列与传感器相结合,可精确定位物体表面微米级缺陷,测量分辨率达到50 μm,实现了对物体表面形貌的精准无损探测。Abstract: Aiming at nondestructive detection of the surface morphology of objects, a method based on large-area thin-film transistor (TFT) arrays and poly(vinglidene) fluoride (PVDF) films was developed, which can cover a large area and different shapes while is also portable and highly accurate. This method applies the TFT array, which has been widely used in the semiconductor display field, to the sensor applications. The sensor combined with TFT arrays utilizes the principle of capacitive sensor to accurately detect the surface topography, which can accurately locate micron-level surface defects with a resolution of 50 μm.

-

Key words:

- PVDF /

- sensor /

- surface topography /

- TFT

-

[1] BRENNAN R E, GREEN W H, SANDS J M, et al. Nondestructive evaluation (nde) of damaged structural ceramics[C]//AIP Conference Proceedings. [S.l.]: AIP, 2009, 1096(1): 1091-1098. [2] KARAHALIOU A. Evaluation of railway rails with non-destructive techniques[C]//Key Engineering Materials. [S.l.]: Trans Tech Publications, 2014, 605: 641-644. [3] MA Zhi-chao, XU Zhi-mou, PENG Jing, et al. Nondestructive detection of nano grating by Sepctroscopic ellipsometer[J]. Acta Physica Sinica, 2014, 63(3): 39101. [4] 郭欣, 喻小桥, 贾春红. 扫描电镜法分析纸张形貌方法研究[J]. 造纸装备及材料, 2019, 48(2): 26-30. doi: 10.3969/j.issn.1672-3066.2019.02.010 GUO Xin, YU Xiao-qiao, JIA Chun-hong. Study on the method of analyzing paper morphology by scaning electron microscope[J]. Papermaking Equipment & Materials, 2019, 48(2): 26-30. doi: 10.3969/j.issn.1672-3066.2019.02.010 [5] 郭志峰. 阳极氧化法制备TiO2纳米管的场发射扫描电镜和原子力显微镜测试比较研究[J]. 安徽师范大学学报(自然科学版), 2018, 41(5): 454-458. GUO Zhi-feng. Comparative study on field emission scanning electron microscopy and atomic force microscopy of TiO2 Nanotubes prepared by anodizing[J]. Anhui Norm University (Nat Sci), 2018, 41(5): 454-458. [6] 王莹, 孙艳丽, 何珊, 等. 扫描电子显微镜和原子力显微镜对于酵母表面形貌观察的比较分析[J]. 电子显微学报, 2018, 37(2): 178-182. doi: 10.3969/j.issn.1000-6281.2018.02.011 WANG Ying, SUN Yan-li, HE Shan, et al. Research on the test of TiO2 Nanotubes prepared by anodic oxidation by FE-SEM and AFM[J]. Journal of Chinese Electron Microscopy Society, 2018, 37(2): 178-182. doi: 10.3969/j.issn.1000-6281.2018.02.011 [7] STEPHAN R C, JOHN E G. Ball tip-stylus tilt correction for a stylus profilometer[J]. Precision Engineering, 2002, 26(4): 405-411. doi: 10.1016/S0141-6359(02)00118-6 [8] ISHIGAKI H, KAWAGUCHI I. Effect of a skid on the accuracy of measuring surface roughness[J]. Wear, 1981, 68(2): 203-211. doi: 10.1016/0043-1648(81)90088-0 [9] TADA M, MOCHIZUKI K, TSUNASHINMA T, et al. 12-1: An advanced LTPS TFT-LCD using top-gate oxide TFT in pixel[J]. SID Symposium Digest of Technical Papers, 2018, 49(1): 117-120. doi: 10.1002/sdtp.12497 [10] KIM H S, KIM D K. An active-matrix OLED driver CMOS IC with compensation of non-uniform routing-line resistances in ultra-thin panel bezel[J]. IEEE Journal of Solid-State Circuits, 2017, 53(2): 484-500. [11] STEUDEL S. Power saving through state retention in IGZO-TFT AMOLED displays for wearable applications[J]. Journal of the Society for Information Display, 2017, 25(4): 222-228. doi: 10.1002/jsid.544 [12] KIM J H, OH J, PARK K C, et al. IGZO TFT gate driver circuit with large threshold voltage margin[J]. Displays, 2018, 53: 1-7. doi: 10.1016/j.displa.2018.03.003 -

ISSN

ISSN

下载:

下载: