-

MEMS(Micro-Electro-Mechanical System)传感器由于其体积小、易集成、耐高温、工艺简单等优点而被广泛应用于医疗、农业、气象等领域[1-5]。压力和湿度作为日常环境监测指标中重要的参数,需要精确控制其范围。基于MEMS技术的压力传感器具有高灵敏度、高精度、迟滞小等优点。其测量压力的原理是利用材料的压阻效应,当压敏薄膜受力产生形变,薄膜上的电阻发生变化,使得惠斯通电桥平衡被打破,从而产生输出电压。但是,对于传统的硅基压力传感器,当器件工作温度高于125 ℃时,p-n结反向漏电流增加,随着温度进一步升高,严重影响传感器的性能甚至器件失效[6]。而采用绝缘体上硅(Silicon on Insulator, SOI)隔离技术引入绝缘层实现电绝缘替代了p-n结绝缘,减少在高温下的漏电流,使得器件可在更高温度下稳定工作。除此之外,相较于扩散电阻,金属电阻的制备工艺更加简单,在高温下的性能更加稳定,温度相关性小,线性度好,应变范围大,与MEMS工艺匹配,适合多种传感器的单片集成[7]。选择合适的耐高温材料制备压敏电阻可以提高传感器的工作温度[8-10]。

目前,电容式湿度传感器是MEMS湿度传感器中最接近商业化应用的一种[11-12]。湿度敏感薄膜通过吸湿和脱湿,使得介电常数发生改变从而影响电容值的变化。灵敏度低、湿滞大和响应时间长等仍是此类传感器当前急需解决的关键问题。设计者通常采用改良湿度敏感材料,如采用聚乙烯醇、聚季铵盐或纳米材料替换湿敏薄膜或者优化传感器结构,如利用梳齿状电极结构、悬臂梁等方式提高湿度传感器的性能[13-17]。

本文提出了一种集成压力和湿度的传感器芯片,有利于成本的控制和器件小型化的发展。结合有限元分析(Finite Element Analysis, FEA)进行仿真设计。传感器芯片采用SOI结构制备压阻式压力传感单元,引入金属Mo薄膜层充当电阻元件,并刻蚀成蛇形结构,提高传感器的灵敏度,实现压力传感。利用新型含氟基的改性聚酰亚胺(PI)作为电容式湿度传感单元的敏感材料,有利于降低湿滞,提高响应速度。更进一步,通过在湿敏传感单元底部添加热电阻的结构,起到加速脱湿的作用。同时,实验证明,湿度传感单元和压力传感单元工作时相互独立,互不干扰。

-

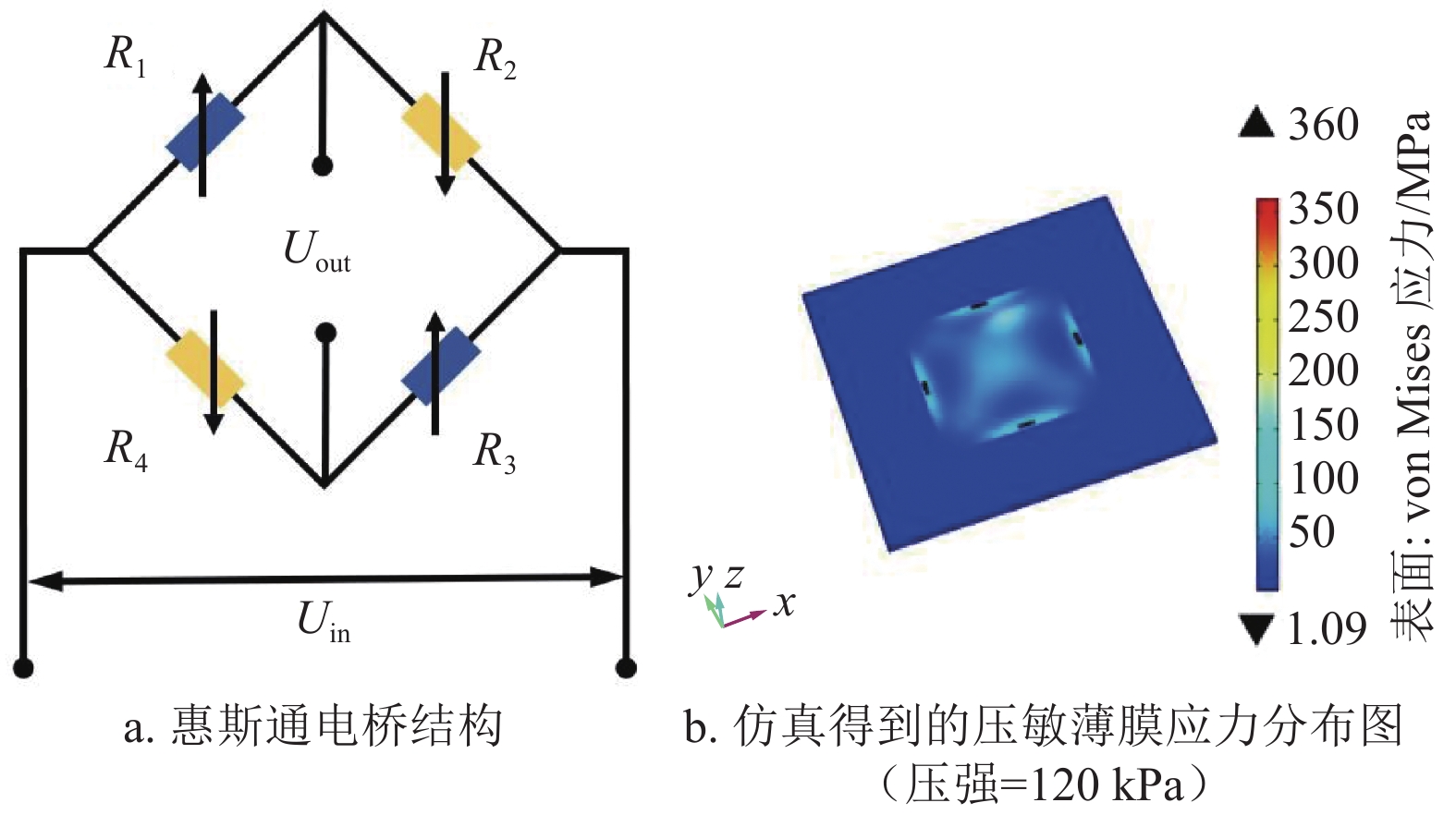

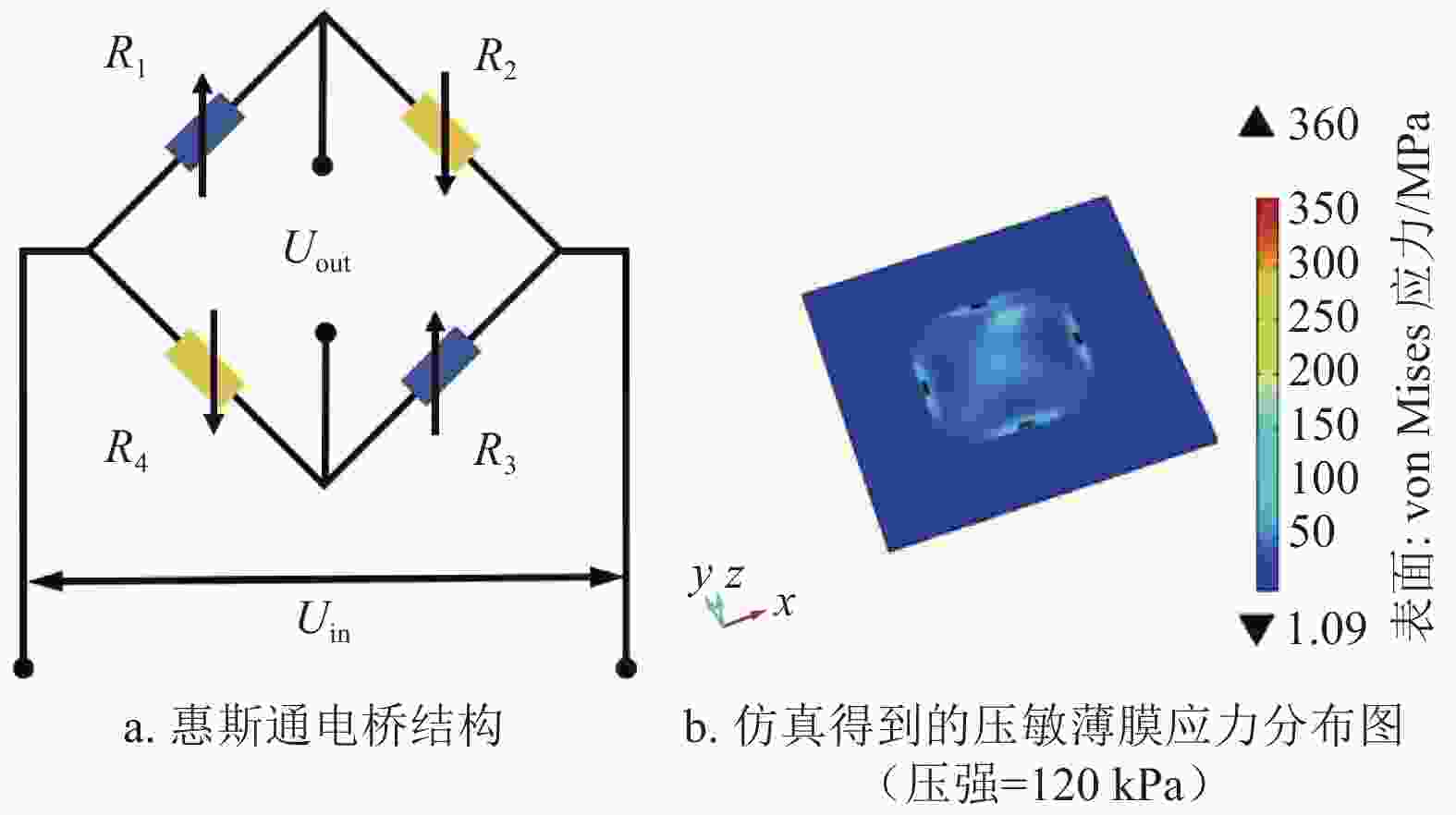

设计的薄膜顶层惠斯通电桥结构如图1a所示。压力传感器的工作原理基于惠斯通电桥结构,利用压阻效应,当压敏薄膜受外力作用发生形变时,位于薄膜上的4个电阻的电阻值发生变化,造成电桥不平衡,在直流电压的激励下,压力信号转变为电信号输出。压力传感器采用SOI结构,其中体硅层厚度为300 μm,埋氧层厚度为1 μm,器件层厚度为30 μm。SOI晶圆背部被刻蚀成矩形空腔结构,留下器件层充当压敏薄膜,起到将压力转换成形变的作用。图1b为在120 kPa压力条件下仿真得到的压敏薄膜表面的应力分布图。可观察到应力主要集中在薄膜四周边缘和薄膜中心位置。最大应力(360 MPa)位于薄膜四周边缘中心弧形区域内,而边缘固定处应力最小。

此外,器件层上的结构分别为0.5 μm SiO2/0.2 μm Mo/0.5 μm SiO2/0.5 μm Al。为了提高传感器的灵敏度,增大电阻值,将金属Mo电阻刻蚀成蛇形结构,长度为60~180 μm,宽度为2 μm,厚度为0.2 μm。相邻两个电阻形状不同,相对两个电阻形状一致。结合压敏薄膜表面应力的分布,将4个电阻放置在应力集中区域内可使电阻获得最大的应力,桥上4个电阻的变化最大,可进一步提高传感器的灵敏度。惠斯通电桥上的4个电阻受到应力后,形状发生变化,导致电阻值改变,电阻R的相对变化率可表示为:

$$ \frac{{{\rm{d}}R}}{R} = \frac{{{\rm{d}}L}}{L} - \frac{{{\rm{d}}A}}{A} + \frac{{{\rm{d}}\rho }}{\rho } \approx \left( {1 + 2\mu } \right)\varepsilon $$ (1) 式中,R为电阻的电阻值;L为电阻的长度;A为横截面积;ρ为电阻率;

$ \mu $ 为材料的泊松比;$ \varepsilon $ 为轴向应变;$ {\rm{d}}L $ 、$ {\rm{d}}A $ 、$ {\rm{d}}\rho $ 分别为电阻的长度、横截面积、电阻率的变化量。其中,金属电阻的电阻率随形变基本保持不变。可见,电阻的相对变化率主要与金属材料的泊松比和轴向应变相关。理想情况下,4个电阻阻值相等。薄膜未受外力作用,输出电压为零。薄膜受力发生形变时,一对电阻被拉长,另一对电阻的横截面积变大。此时电桥平衡被打破。当激励电压为

$ {U}_{{\rm{in}}} $ ,则压力信号转变为电信号的输出:$$ {U_{{\rm{out}}}} = {U_{{\rm{in}}}} \left( {\frac{{{R_2}}}{{{R_1} + {R_2}}} - \frac{{{R_3}}}{{{R_3} + {R_4}}}} \right) $$ (2) 式中,

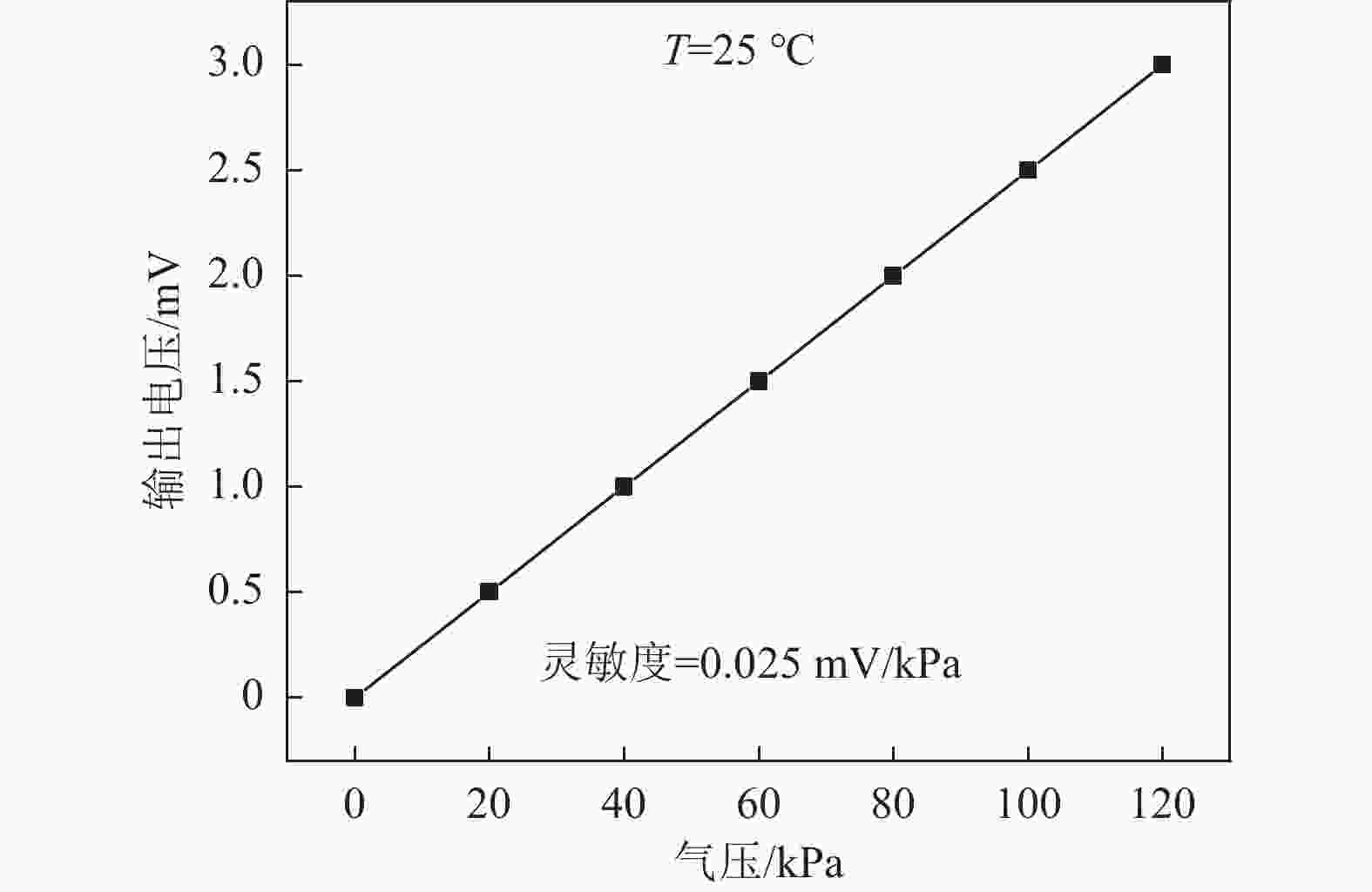

$ {R}_{1}、{R}_{2}、{R}_{3}、{R}_{4} $ 分别为4个电阻的阻值。根据以上的要求和设计,采用COMSOL Multiphysics多物理场仿真软件,构建仿真模型,添加固体力学、电流等多物理场仿真分析压力传感器的可靠性与性能。设定室温为25 ℃,压力范围从0 kPa上升至120 kPa,步长为20 kPa,激励电压$ {U}_{{\rm{in}}} $ =1 V。仿真结果如图2所示。当无压力输入时,电桥保持平衡,无零点偏置。随着压力的增大,输出电压线性增大。计算得到传感器在室温下的灵敏度为0.025 mV/kPa,基本满足设计要求。 -

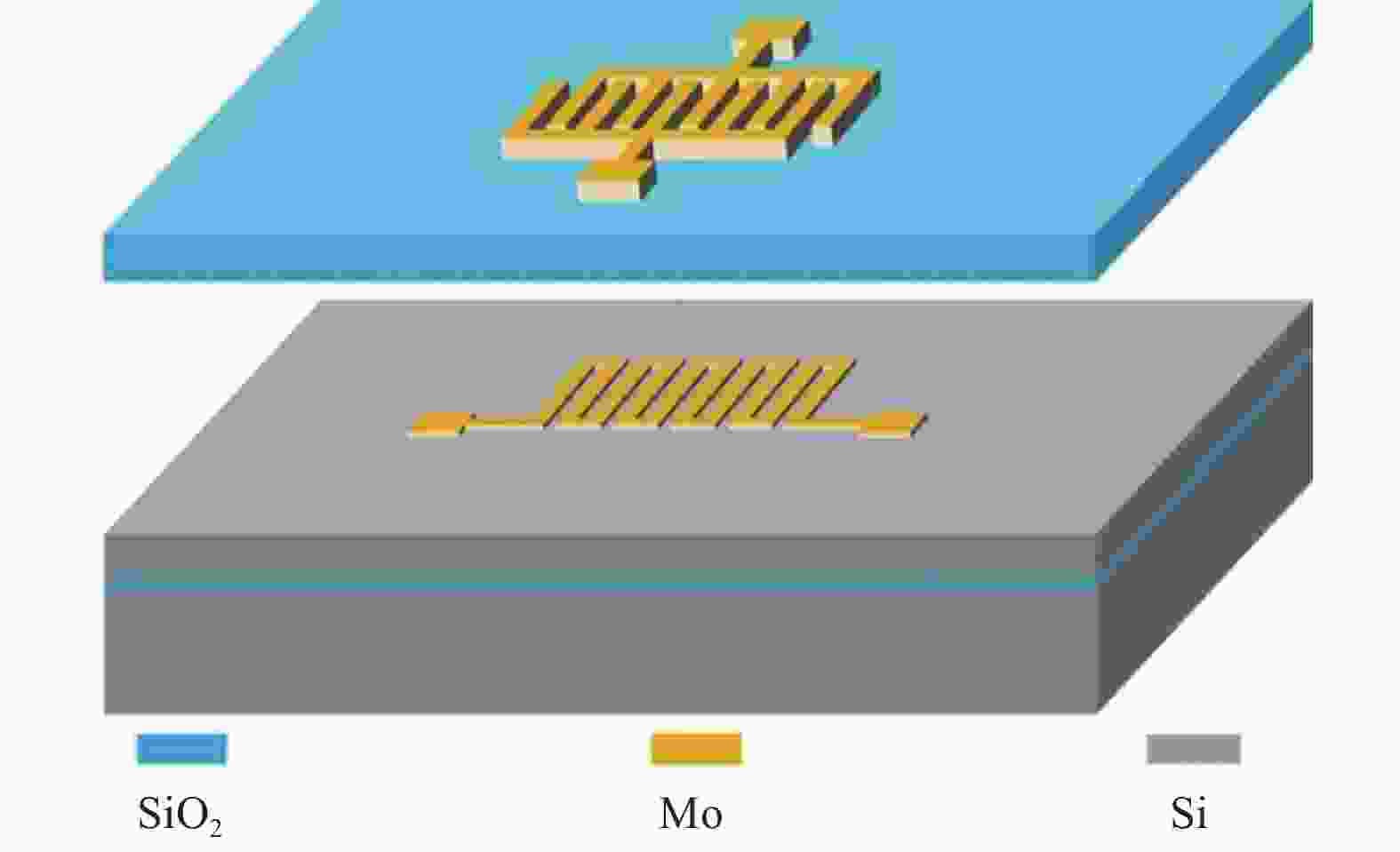

电容式湿度传感器的结构如图3所示。器件由SOI衬底、加热电阻、叉指电极和器件顶部的湿度敏感膜构成。湿度敏感薄膜的介电常数远小于水的介电常数,当环境中相对湿度发生变化时,湿度敏感薄膜发生吸湿或脱湿,湿敏薄膜介电常数发生变化,进而通过叉指电极将薄膜性质的变化转变为电学性能的改变。叉指敏感电容[18]的计算公式为:

$$ C = \frac{{n\varepsilon lh}}{{{W_{{\rm{gap}}}}}} + \frac{{nl\varepsilon }}{2} $$ (3) 式中,n表示叉指电极的数量;ε为湿敏薄膜与水汽反应后的介电常数;l为叉指长度;h为叉指电极的厚度;Wgap为叉指电极的间距。通过减小Wgap或增加l,在相同的ε变化下对电容的影响更大,利于提高湿度传感器的灵敏度。本文采用250对2 μm线宽的叉指电极,间距Wgap为2 μm,叉指长度l为1000 μm,相邻叉指在长度方向上错位10 μm。

聚酰亚胺(PI)作为一种湿敏性能极佳的有机高分子材料,PI吸附或解吸的水汽含量将显著改变薄膜的介电常数[19-21]。传统的PI薄膜由于部分亲水性,在脱湿过程中水分子难以从PI薄膜中脱离,导致在脱湿过程中传感器的响应时间增加,也会引入较大的湿滞现象。本文在普通PI基础上,引入含氟疏水基团。含氟疏水基团的引入不仅可以降低聚酰亚胺中亲水基的密度,削弱水分子在敏感材料内的凝聚现象,降低湿滞;而且由于其具有较强的疏水性可以降低材料的吸湿率,提高传感器的性能。同时,为了加速脱湿减小响应时间,在叉指电容的正下方设计了“蛇形”的Mo电阻作为加热丝,电阻的长度为1000 μm,相邻的电阻间隔50 μm。Mo的熔点高达2600 ℃并且热膨胀系数小,是加热器材料合适的选择。

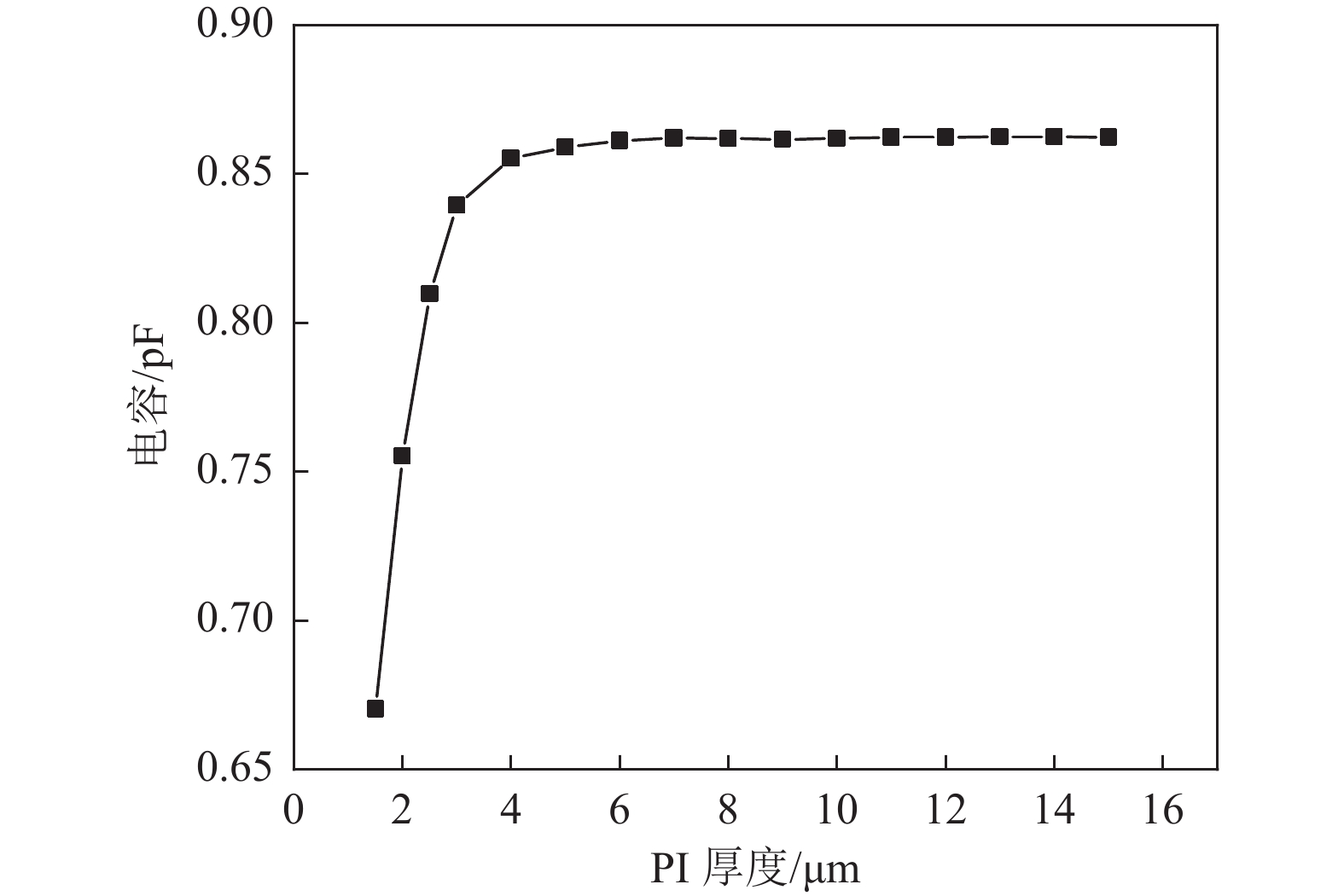

为了确定最优的PI厚度,利用有限元方法仿真得到PI薄膜厚度与器件电容值的关系,如图4所示。当厚度小于4 μm时,电容值随PI薄膜的厚度增加迅速增大;当厚度大于4 μm,电容基本保持不变。此外,PI薄膜过厚会造成水分子脱附困难,增大湿滞。结合仿真结果和现有制备工艺条件,选择2.5 μm的PI膜厚最为合适。

-

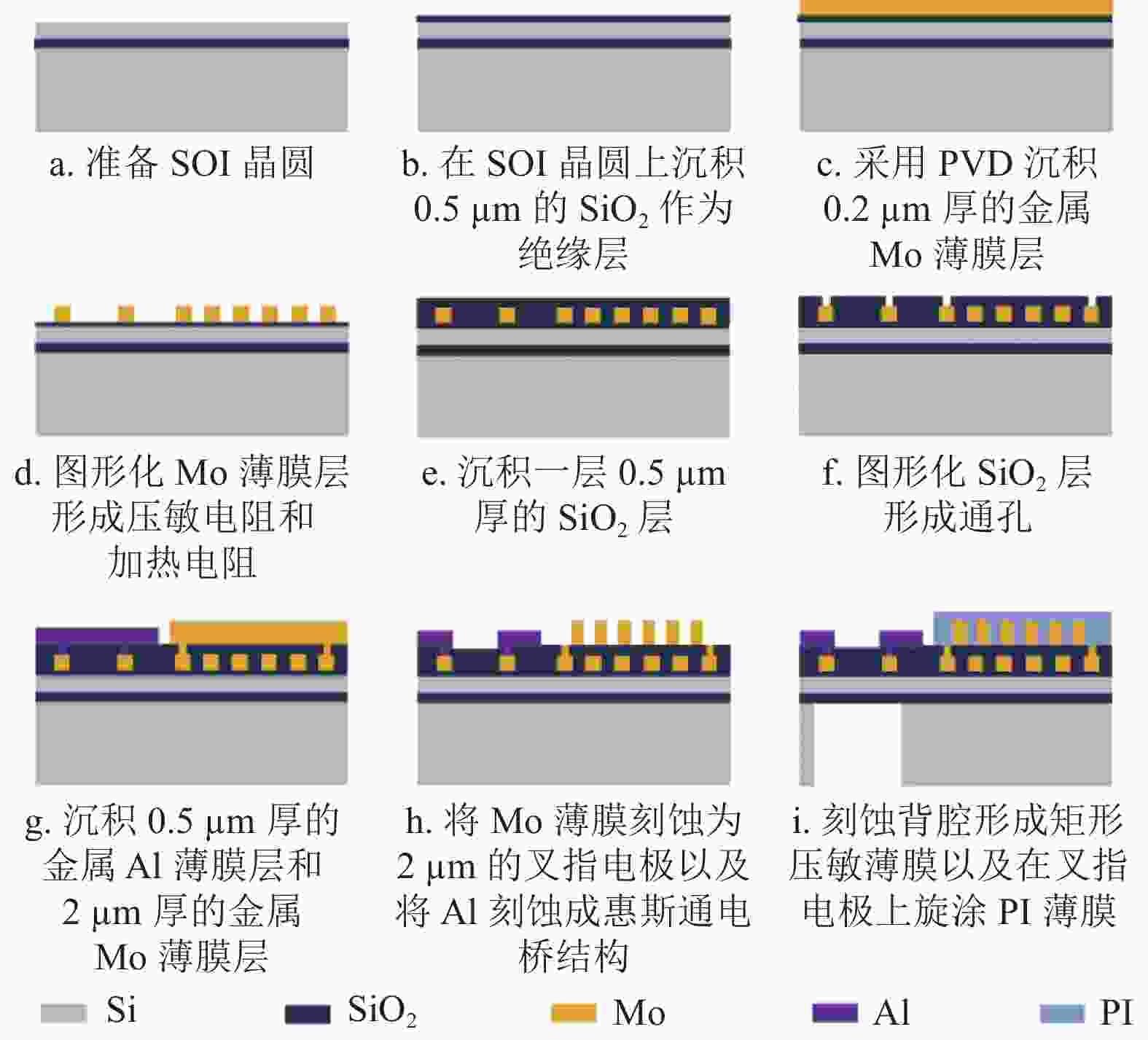

本文将压力传感器和湿度传感器集成在同一块芯片基底上,利于小型化以及简化工艺流程。首先,准备SOI晶圆。采用等离子增强化学气相沉积(PECVD)在器件层上淀积一层厚0.5 μm的SiO2下绝缘层,隔绝电阻以及防止漏电流;然后采用物理气相沉积(PVD)在SiO2绝缘层上沉积一层厚0.2 μm的金属Mo薄膜层,采用反应离子刻蚀技术(RIE)将Mo薄膜层图形化为蛇形结构;接下来利用PECVD沉积一层0.5 μm的SiO2上绝缘层,隔离金属Mo和上层Al金属;紧接着光刻和刻蚀SiO2上绝缘层,形成Mo薄膜电阻到顶层金属的通孔;再利用PVD沉积0.5 μm的Al金属薄膜层并图形化成惠斯通电桥和焊盘结构;最后利用深反应离子刻蚀(DRIE)刻蚀体硅层,形成矩形结构的压敏薄膜,得到压力传感器单元。对于湿度传感器单元,在形成Mo薄膜电阻到顶层的通孔后,利用PVD沉积2 μm Mo薄膜层,将其图形化为线宽2 μm的叉指电极,得到湿度传感器的基底。通过加工工艺得到湿度传感器基底,需要在表面旋涂制备含氟的PI薄膜。传感器的整个加工工艺如图5所示。

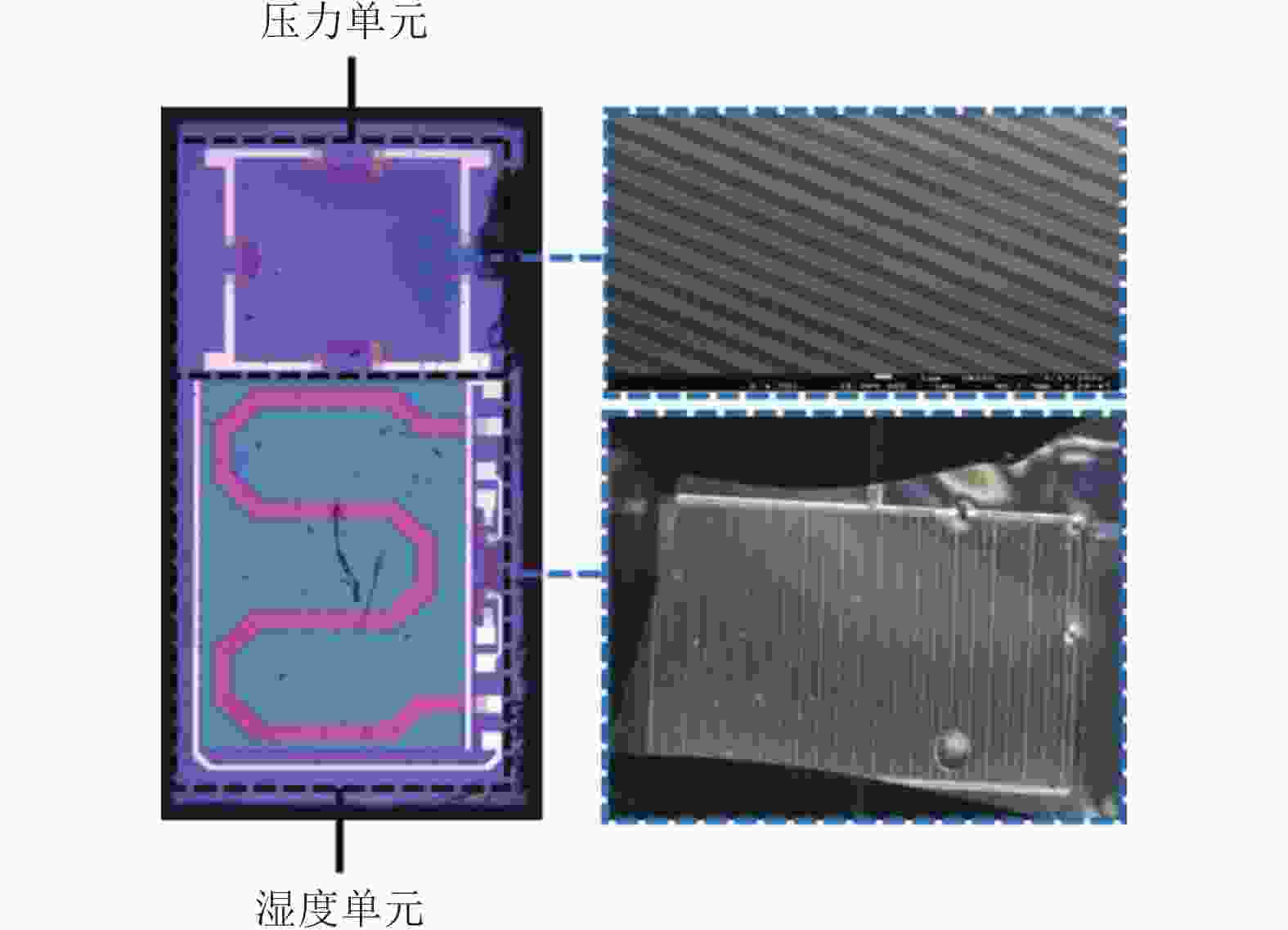

选用含氟PI(型号:JAPB-101)前驱体。旋涂过程为:1)采用1000 r/min的低转速持续10 s将PI均匀铺展开;2)用4000 r /min的速度高速离心旋涂30 s,得到2.5 μm厚的薄膜;3)将器件放置在80 ℃的热板上加热3 min固化,再按照150 ℃ 1 h、180 ℃ 1 h、250 ℃ 1 h和320 ℃ 2 h的顺序在真空加热炉中加热将PI胶聚酰亚胺化。整个加热过程处于真空环境中,防止产生热氧化副反应。利用台阶仪测得PI薄膜的厚度约为2.567 μm。加工完成的集成压力传感单元和湿度传感单元的芯片实物图如图6所示。图6的左上半部分为压力传感单元,右边为蛇形结构的压敏电阻。图中可观察到,制备得到的压敏电阻形状完整,无缺陷,满足设计要求。下半部分为湿度传感单元,右边为旋涂PI薄膜后的湿度传感单元。

-

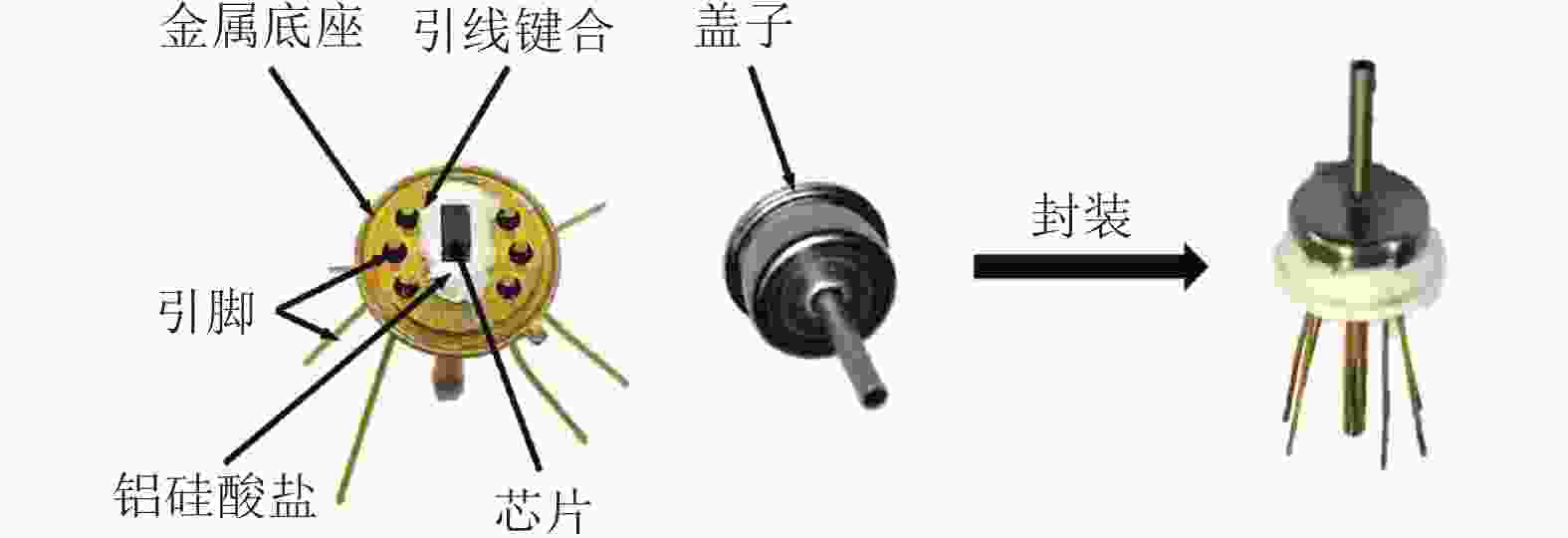

将传感器芯片利用铝硅酸盐固定在金属底座上,底座背部通有小孔利于压力传感单元施加气压。湿度传感单元则远离通孔,避免压力因素干扰。通过引线键合将引脚和芯片上的焊盘连接,将信号引出。最后再采用通孔盖子将顶部密封,起到保护传感器芯片的作用,如图7所示。

整个测试平台的搭建如图8所示。在惠斯通电桥两端施加1.5 V直流电源(DC),采用气泵产生气压通过气管传输至器件底部,压力范围设定为3~129 kPa,每个压力测试点等待2 min,待示数稳定后通过数字万用表(KEITHLEY, 2700)采集数据。测量湿度性能时,将器件置于湿度发生器(徽科特, HDT3601)内,提供从10%RH~90%RH的湿度环境,步长为10%RH,腔室内外的温度保持在25 ℃,在每个湿度点等待20 min待腔室内部湿度稳定再从阻抗分析仪收集数据。本湿度发生器的精确率高,误差低于1%。传感器的电容采用阻抗分析仪(Agilent 4294A)实时监测。

-

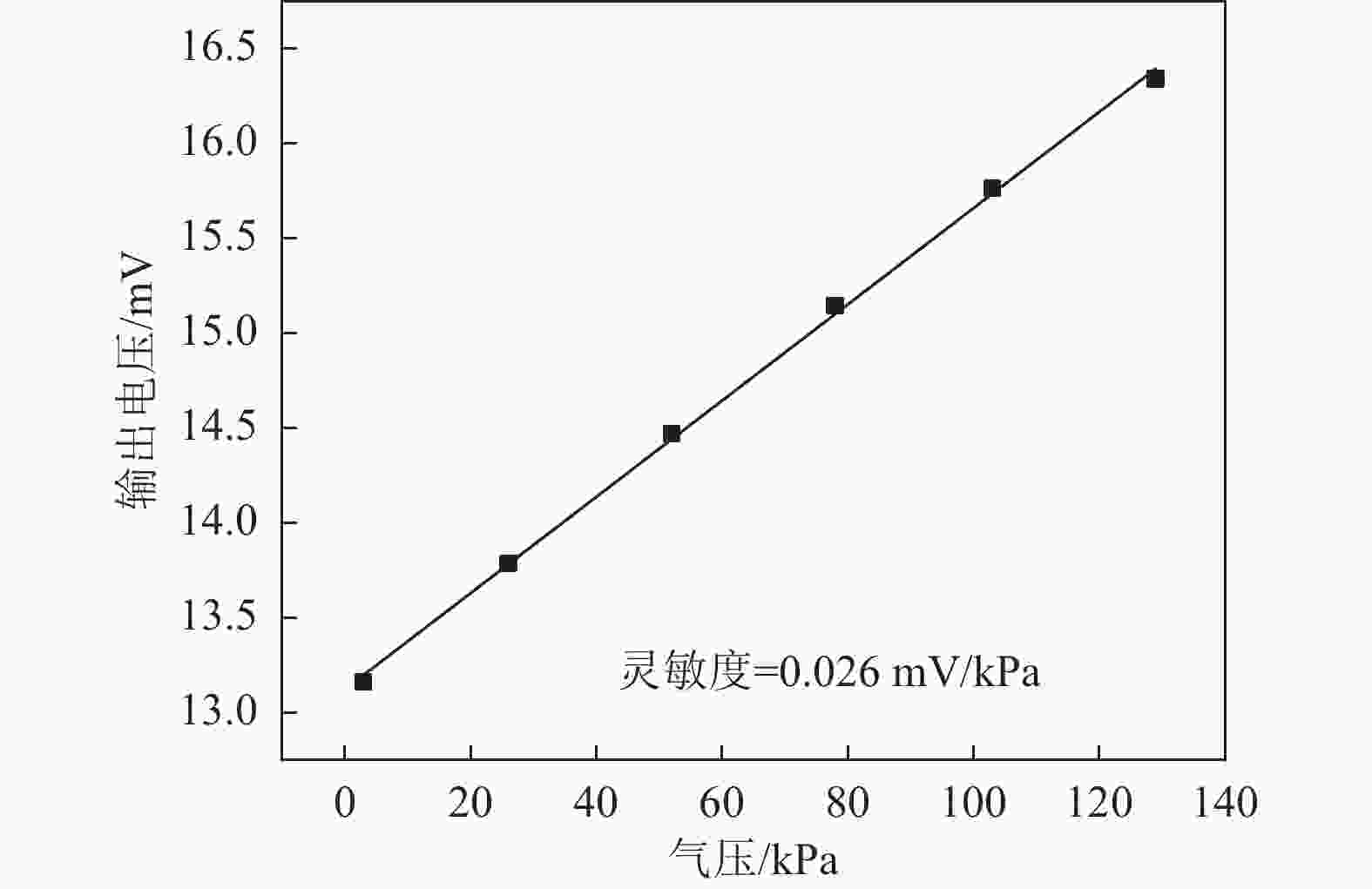

通常关注压力传感器的工作范围、灵敏度、零点漂移等性能参数。在惠斯通电桥两端施加1.5 V直流电压,当施加气压使得压敏薄膜发生形变,导致电阻阻值发生变化,从而体现为输出电压的变化。图9为器件在室温条件下压力传感单元的输出特性。随着压力升高,输出电压增大,传感器可在3~129 kPa压力范围内稳定输出。通过线性拟合得到传感器在量程范围内的灵敏度为0.026 mV/kPa,与仿真结果几乎一致。

传感器在0 kPa时的零点偏置电压为13.16 mV。理想情况下,传感器的制备工艺相同,材料的电阻率和电阻形状一致,惠斯通电桥上的4个电阻阻值相等,当薄膜上无压力输入时,传感器的零点输出应为零。但是由于制造工艺的偏差使得4个电阻阻值偏离标准值(2.5 kΩ),加之片内存在一定的残余应力,使得4个电阻值不能完全匹配,导致电桥平衡被打破,产生零点偏置。零点偏置的降低可通过后期的拟合校正来消除。

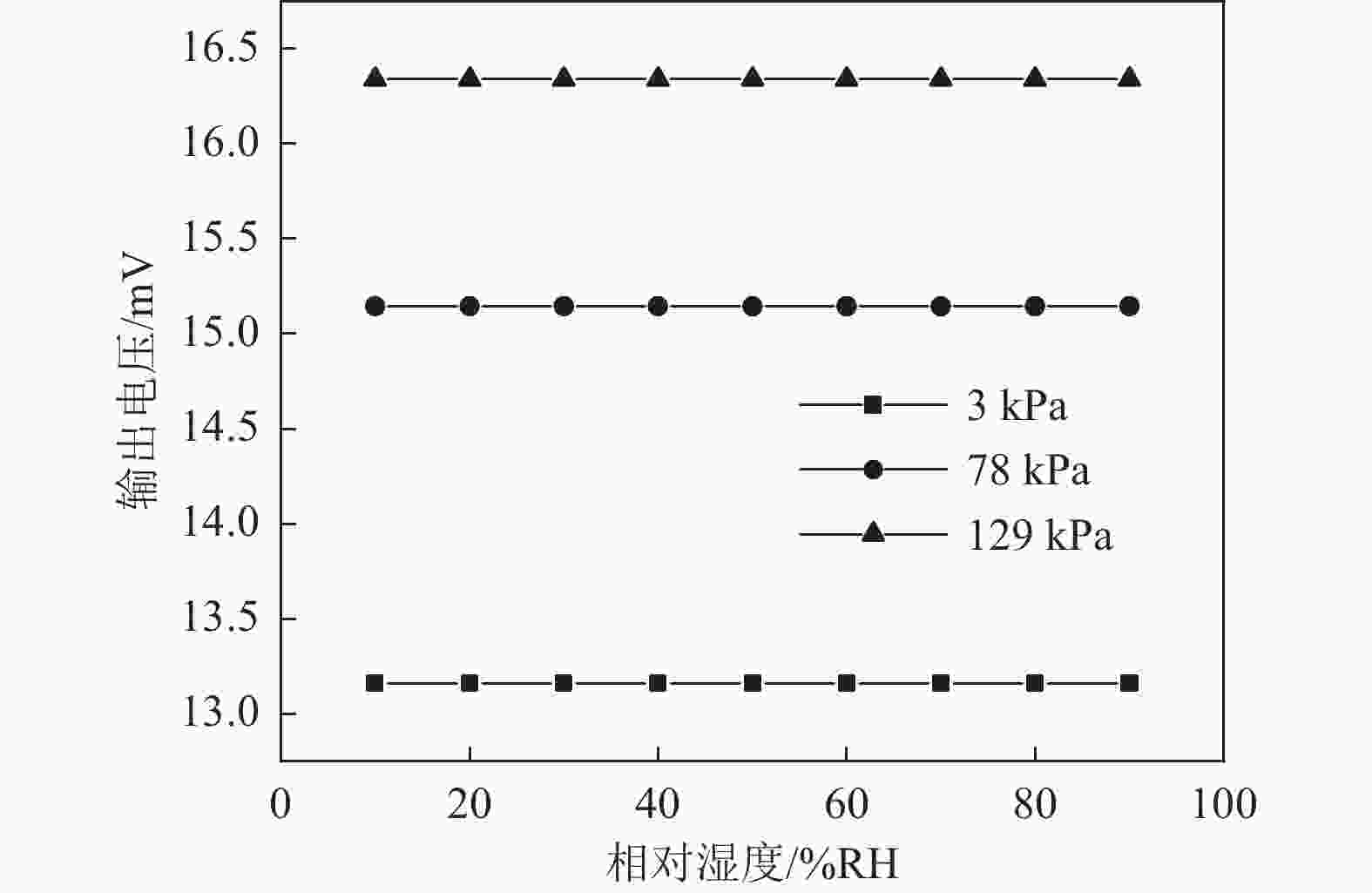

在实际工作环境中,湿度和压力的影响往往同时存在。由于采用相同的SOI基底制备的集成传感器,器件的两个测量单元相距较小,湿度传感单元的性能改变可能传递给压力传感单元。为了测试湿度环境对压力测量的影响,在压力测量的同时改变器件周围的相对湿度,湿度范围从10%RH~90%RH,步长为10%RH,测试结果如图10所示。在不同湿度和压力条件下,湿度传感单元形变引起的应力较微弱,对整个基底的稳定性无影响,压力传感单元对相对湿度的变化不敏感。设计的压力传感器传感单元具有较好的独立工作性能。

为了研究传感器在不同温度下的输出特性,用铝硅酸盐将器件密封,置于硅油环境中。油浴温度设置为25 ℃、40 ℃、80 ℃、120 ℃,在每个温度点保温20 min,保证芯片受热均匀,测量结果如图11所示。随着环境温度升高,传感器输出曲线线性度基本良好,在压力超过100 kPa时,线性度略有降低,温度升高引起的器件内部产生热应力以及器件的密封性变差是导致此现象的原因。传感器的灵敏度随着温度的升高略微降低,在25~120 ℃范围内的热灵敏度漂移为0.004‰ FS/℃,传感器在25~120 ℃温度范围内展示出良好的稳定性。此外,随着温度升高,传感器的零点发生热漂移,在温度为120 ℃时,零点漂移达到最大。在25~120 ℃展示出很小的热零点漂移0.25% FS/℃。传感器芯片采用多层薄膜结构,不同材料的热膨胀系数相差很大。温度的作用会引起传感器芯片内部多层结构发生热膨胀,甚至金属底座也会受温度的影响,产生的热应力传递给上层金属电阻,从而使得电桥失衡,产生热漂移。除此之外,电流通过金属电阻产生的焦耳热也不容忽视。加工时的细微偏差在温度物理场和压力物理场的综合作用下,也会被放大,从而导致传感器输出特性发生变化。尤其在较低的激励电压和较大的工作温度时,温度的影响相较于压力引起的输出电压的变化更为明显。通过提高工艺水平,改善器件结构或采用数字耦合的方式可以较好地降低温度漂移。

-

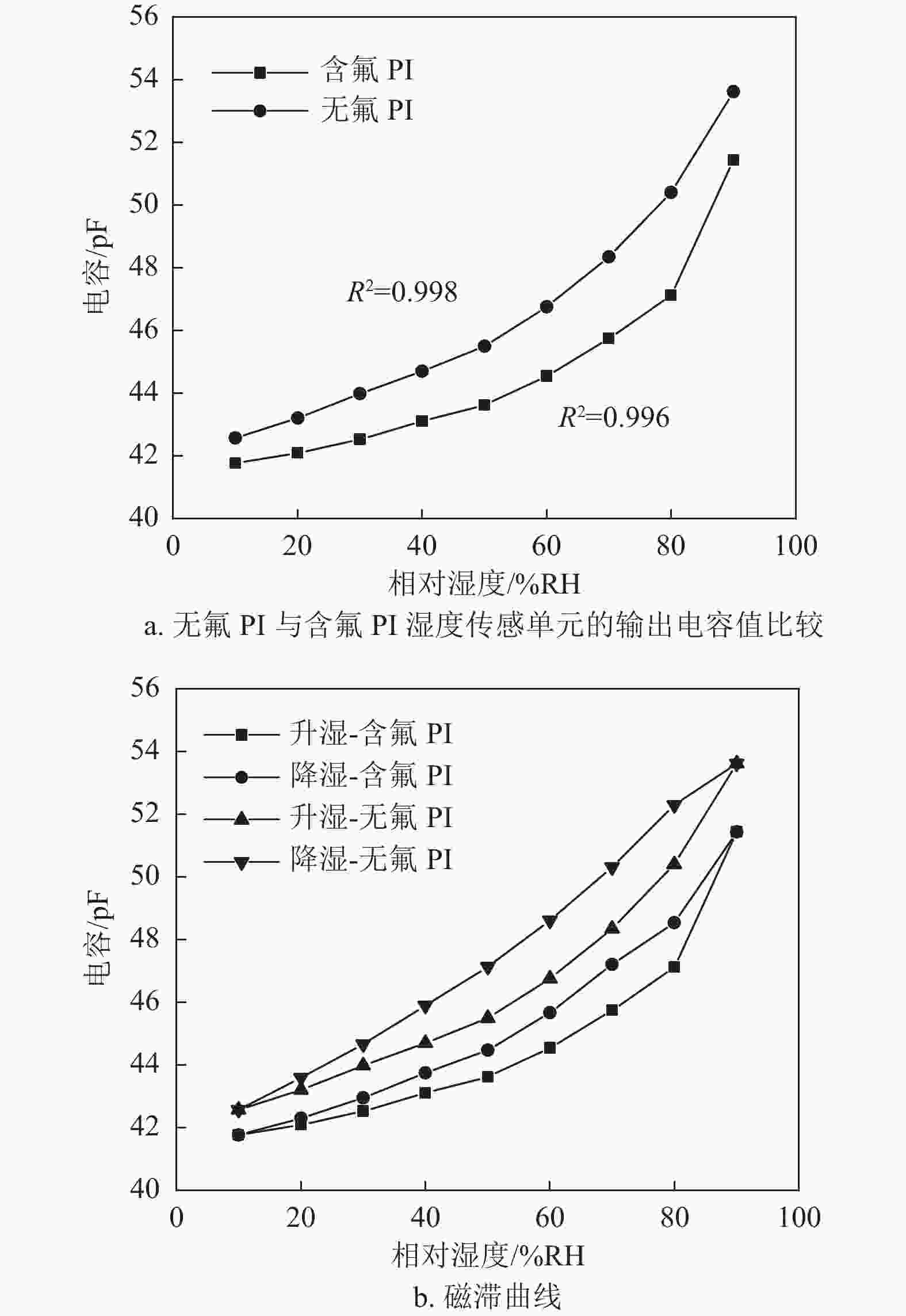

聚酰亚胺内部的湿敏中心为未被亚胺化羧基(-COOH),羧基的数量、环境中水汽的含量以及吸附的类型(物理吸附和化学吸附)都影响着湿度传感单元吸湿脱湿的能力。图12a为传统无氟PI与含氟PI的湿度传感单元的实验测试结果。采用传统无氟PI的湿度传感单元,输出电容值随相对湿度的增大而增大。在相对湿度低于50% RH时,此时湿度相对较低,输出曲线呈现较好的线性度,以物理吸附为主。当相对湿度高于50%RH时,电容随相对湿度增加而急剧增大,呈现非线性增长。水分子在聚酰亚胺薄膜内部形成多层吸附,形成大量的氢键(化学吸附),发生凝聚现象,甚至会改变材料的结构,产生微孔,使吸附量进一步增加。湿度特性曲线与指数函数R2 = 0.998较为接近。传统PI制备的湿度传感器在相对湿度10%RH~90%RH范围内的灵敏度为0.138 pF/% RH。可以发现,相对湿度为10%RH时,传感器测得电容为41.75 pF,随着相对湿度提高,电容逐渐增大,当湿度为90%RH时,电容为51.43 pF。湿度传感器的灵敏度为0.121 pF/%RH。当相对湿度小于50%RH时,电容的变化速率较慢,而相对湿度大于50%RH,电容增加的速率较快。对曲线进行指数拟合,湿度特性曲线与指数函数R2 = 0.996拟合度较高。含氟PI的湿度特性曲线整体较无氟PI低,且灵敏度也有一定程度的降低。可能原因是氟原子自身具有较低的摩尔极化率、较大的电负性、较小的原子半径。对于含氟基团的引入,较低的摩尔极化率使得湿敏薄膜的介电常数降低。同时,具有疏水性能的氟原子可一定程度降低湿敏薄膜的吸湿率,从而体现为电容值的下降。但是吸湿率的降低也会导致吸水后的复合介电常数的变化量减小,从而略微降低传感器的灵敏度。

湿度传感器另一个重要的性能特征为湿滞。降湿过程中产生湿滞的原因主要有两个:其一是湿度升高时同时含有化学吸附(库仑力)和物理吸附(范德华力),但是降湿时仅有物理解吸;其二是因为PI为多孔介质(孔径约为2~50 nm),存在毛细管凝聚现象。如图12b所示,测试得到采用无氟PI的湿度传感器在相对湿度为60%RH~80%RH的范围内电容差值较大,最大差值在相对湿度为70%RH处产生,达到1.96 pF,器件展示出14.21%RH的湿滞。在高相对湿度条件下,水分子在材料内部发生多层吸附和毛细凝聚现象,使得脱湿过程困难。对于改性含氟PI的湿度传感器在相对湿度10%RH~90%RH范围内的湿滞较无氟PI产生的湿滞减少16%。湿敏材料中,极性基团与水分子的相互作用强烈,含氟基团的引入,增大了分子链之间的距离,减小了分子间作用力,将极性基团分隔开来,降低了亲水基团的密度。进一步削弱了水分子在材料内部的凝聚现象,使得材料的湿滞降低。

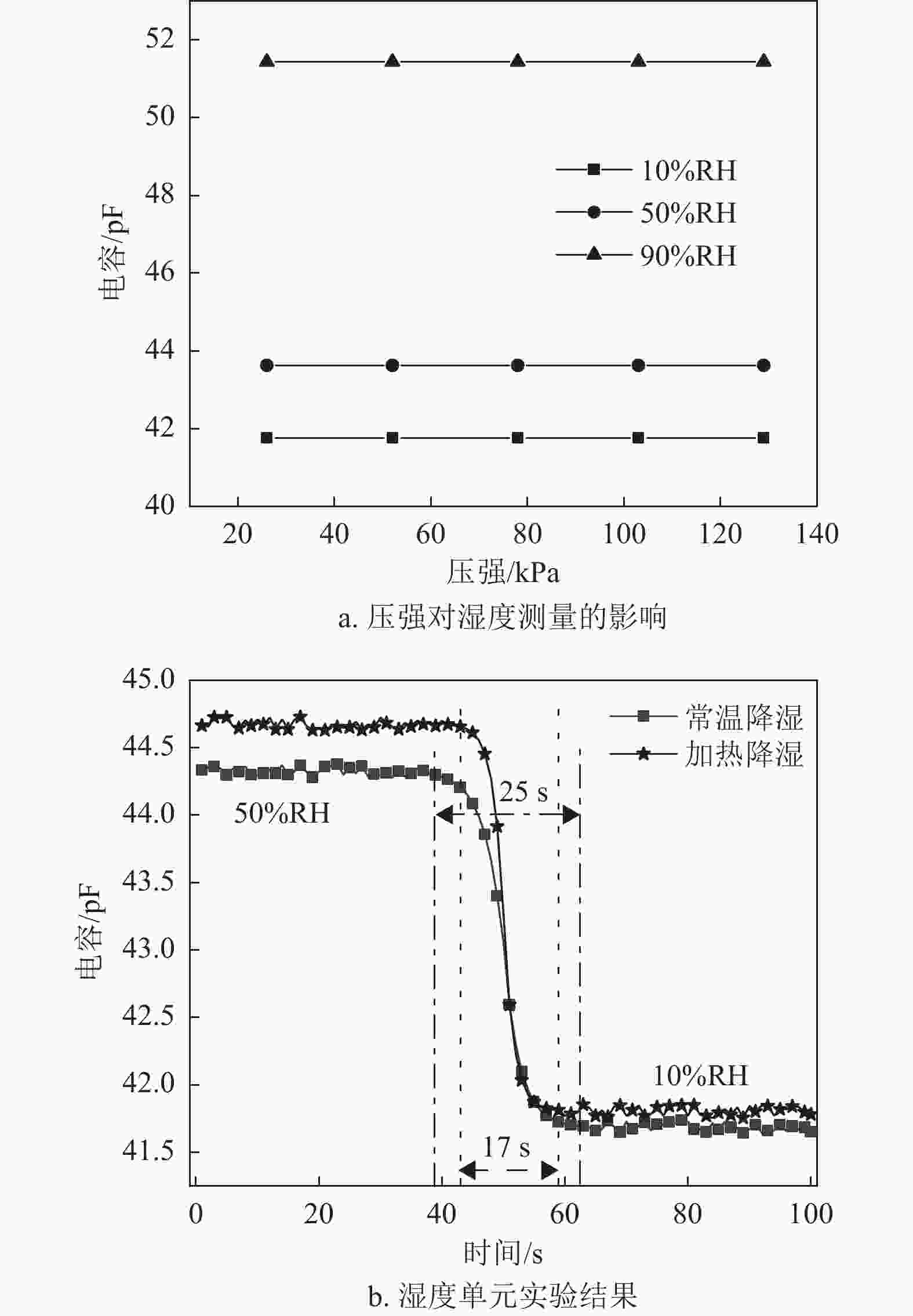

为了消除压力传感单元对湿度传感单元测量时的影响,在测量相对湿度变化的同时施加不同的压力,测试结果如图13a所示。随着压力的变化,在不同相对湿度下,电容输出保持稳定。虽然压力和湿度单元集成在同一芯片上,但各自相互独立,互不影响。

湿敏材料中水分子的脱湿迟缓,为了加速脱湿过程,提高传感器的响应速度,通过湿度传感器中底层的Mo电阻加热可一定程度加速脱湿过程。给Mo电阻施加40 V的直流电源,并保持30 s。在测试时先将湿度稳定在50%RH,然后将湿度设为10%RH,并记录达到稳态所需时间,如图13b所示。器件在常温脱湿时达稳定状态需要25 s。当利用电阻加热后,脱湿过程仅需17 s就能达到稳态,效率提高了32%。Mo电阻加热后,几乎不会影响湿度敏感膜的吸附或者解吸水分子的行为,但是解吸水分子(降湿)过程更加迅速。此外,可以观察到,在常温降湿和加热降湿两个实验中,初始电容出现0.5 pF左右的偏差,可能是随着温度的变化引起材料介电常数略微增大,进而影响输出电容。当然,两次实验过程中片上的连线及设备的稳定性也是导致出现偏差的原因。

-

本文提出了一种新型集成压力和湿度传感单元的芯片,其中湿度传感单元采用新型的含氟基的改性聚酰亚胺(PI)为敏感材料,添加Mo热电阻加速脱湿过程,并结合电容式叉指结构设计而成的湿度传感器;压力传感单元则采用SOI基底利用薄膜和电阻应变设计而成的压阻式压力传感器。采用含氟PI的湿度传感单元可在相对湿度为10%RH~90%RH湿度环境准确测量。传感器灵敏度为0.121 pF/%RH略低于无氟PI的传感单元灵敏度。由于含氟基团的引入,使得器件的湿滞降低16%。增加Mo加热电阻的结构使得脱湿时间减少32%。压力传感单元在3~129 kPa压力范围的灵敏度为0.026 mV/kPa,与有限元仿真结果一致。由于工艺误差使得电阻不匹配造成零点偏置。随着温度的升高,压力传感单元在25~120 ℃范围内的热灵敏度漂移为0.004‰ FS/℃,热零点漂移为0.25% FS/℃。实验表明,湿度传感单元和压力传感单元各自独立,互不影响。后续将在此基础上开展压力传感单元温度漂移的耦合以及湿度传感单元的优化工作。

Integrated Humidity-Pressure Sensor Based on MEMS Technology

-

摘要: 设计了一种高灵敏度的集成压力和湿度传感单元的芯片。压力传感单元基于SOI和蛇形电阻结构。室温下,传感器在载压范围为3~129 kPa内灵敏度为0.026 mV/kPa,与有限元仿真基本吻合。传感器在25~120 ℃范围内的热灵敏度漂移为0.004‰ FS/℃,热零点漂移为0.25% FS/℃。湿度传感单元采用的叉指电极和电容式结构,引入含氟PI作湿度敏感膜。设计Mo电阻加热结构加快传感器降湿过程,缩短降湿时间近32%。在10%~90%RH的湿度范围,含氟PI湿度传感器的灵敏度为0.121 pF/%RH,略低于无氟PI器件。含氟基团的引入,使得传感器的湿滞较无氟PI降低16%。“电容−湿度”曲线呈指数分布,相关系数R2=0.996。测试结果发现,湿度传感单元和压力传感单元拥有良好的独立工作性能。Abstract: In this paper, a high-sensitivity integrated humidity and pressure sensor chip is designed. The pressure sensing unit is based on the silicon on insulator (SOI) and serpentine resistors structure. The sensitivity of the sensor at room temperature is 0.026 mV/kPa with the pressure of 3 kPa to 129 kPa, which is consistent with the finite element simulation. The thermal sensitivity shift reaches 0.004‰ FS/℃ and the thermal zero shift is 0.25% FS/℃. The humidity sensing unit adopts interdigital electrodes (IDT) and capacitive structure. The hydrophobic group introduced by fluorinated polyimide (PI) is used as the humidity sensitive film. The design of Mo resistance heating structure speeds up the dehumidification process of the sensor and shortens the dehumidification time by nearly 32%. In the humidity range of 10%RH to 90%RH, the sensitivity of the humidity sensor with fluorinated PI reaches 0.121 pF/%RH, slightly lower than the fluorine-free sensor. The humidity hysteresis of the sensor with fluorinated PI is reduced by 16% compared with the sensor without fluorinated PI. The capacitance-humidity curve is an exponential distribution, the correlation coefficient R2=0.996. The test results show that the humidity sensing unit and the pressure sensing unit have good independent performance.

-

Key words:

- capacitive humidity sensor /

- IDT /

- MEMS /

- polyimide (PI) /

- pressure sensors

-

[1] PAN S, MEMON M M, WAN J, et al. The influence of pressure on the TCF of AlN-based SAW pressure sensor[J]. IEEE Sensors Journal, 2022, 22(4): 3097-3104. doi: 10.1109/JSEN.2022.3140412 [2] WANG T, TANG Z, LIN H, et al. A low temperature drifting acoustic wave pressure sensor with an integrated vacuum cavity for absolute pressure sensing[J]. Sensors, 2020, 20(6): 1788. doi: 10.3390/s20061788 [3] PAN S, MEMON M M, WAN J, et al. The influence of temperature on the pressure sensitivity of surface acoustic wave pressure sensor[J]. Sensors and Actuators A: Physical, 2021, 332: 113183. doi: 10.1016/j.sna.2021.113183 [4] 史芝纲. 硅基MEMS压力传感器研究[D]. 西安: 西安电子科技大学, 2021. SHI Z G. Research on silicon-based MEMS pressure sensor[D]. Xi’an: Xidian University, 2021. [5] 李鑫, 梁庭, 赵丹, 等. SOI高温压阻式压力传感器的设计与制备[J]. 微纳电子技术, 2018, 55(6): 408-414. LI X, LIANG T, ZHAO D, et al. Design and preparation of a high temperature SOI piezoresistive pressure sensor[J]. Micronanoelectronic Technology, 2018, 55(6): 408-414. [6] 王尊敬, 李闯, 涂孝军, 等. 一种高温SOI硅压阻压力芯片的设计与仿真[J]. 电子技术与软件工程, 2020(2): 79-82. WANG Z J, LI C, TU X J, et al. Design and simulation of a high-temperature SOI silicon piezoresistive pressure chip[J]. Electronic Technology & Software Engineering, 2020(2): 79-82. [7] ZHAO Z, PAN S, MEMON M M, et al. Research on high temperature performance of pressure sensor[J]. Journal of Micromechanics and Microengineering, 2023, 33: 055008. doi: 10.1088/1361-6439/acc6dd [8] TAO W, MU X, RANDIES A B, et al. Diaphragm shape effect on the sensitivity of surface acoustic wave based pressure sensor for harsh environment[J]. Applied Physics Letters, 2015, 36(12): 957-959. [9] 薛胜方, 梁庭, 雷程, 等. 压阻式高温压力传感器温度补偿与信号调理设计与测试[J]. 计算机测量与控制, 2021, 29(2): 256-261. XUE S F, LIANG T, LEI C, et al. Design and test of temperature compensation and signal conditioning of piezoresistive high temperature pressure sensoe[J]. Computer Measurement & Control, 2021, 29(2): 256-261. [10] NGO H D. Liquid-free, piezoresistive, SOI-based pressure sensor for high temperature measurements up to 400 ℃[C]//IEEE Sensors 2012. [S.l.]: IEEE, 2012. [11] 乌海荣. 湿度传感器特性分类及发展趋势的分析研究[J]. 科技信息, 2012(23): 143. doi: 10.3969/j.issn.1001-9960.2012.23.101 WU H R. Analysis and research on humidity sensor characteristic classification and development trends[J]. Science & Technology Information, 2012(23): 143. doi: 10.3969/j.issn.1001-9960.2012.23.101 [12] 熊丽. 聚合物基电容式柔性湿度传感器的研究[D]. 成都: 电子科技大学, 2020. XIONG L. Research on polymer-based capacitive flexible humidity sensor[D]. Chengdu: University of Electronic Science and Technology of China, 2020. [13] CHEN K S. Humidity sensors using polyvinyl alcohol mixed with electrolytes[J]. Sensors & Actuators B Chemical, 1998, 3(49): 240-247. [14] QI Q, WANG Q, LIU N, et al. A flexible humidity sensor based on Co3O4 nanoneedles with high sensitivity and quick response[J]. Journal of Nanoelectronics and Optoelectronics, 2020, 15(7): 870-874. doi: 10.1166/jno.2020.2788 [15] 李扬, 李朋, 杨慕杰. 超支化聚季胺盐的湿敏响应特性[J]. 计测技术, 2010(S1): 34-35. LI Y, LI P, YANG M J. Moisture-sensitive response properties of hyperbranched polyquaternary ammonium salts[J]. Metrology & Measurement Technology, 2010(S1): 34-35. [16] 琚雪梅, 王玉斌, 张巍, 等. 电容式高分子湿敏元件敏感材料的选择[J]. 传感器技术, 2003, 22(2): 8-10. JU X M, WANG Y B, ZHANG W, et al. Material choosing for capacitive polymer humidity sensor[J]. Transducer and Microsystem Technologies, 2003, 22(2): 8-10. [17] YANG Y L, LO L H, HUANG I Y, et al. Improvement of polyimide capacitive humidity sensor by reactive ion etching and novel electrode design[C]//IEEE Sensors 2002. Orlando: IEEE, 2002, 1: 511-514. [18] 卞晓月. 基于聚酰亚胺薄膜的 MEMS 湿度传感器研究[D]. 上海: 华东师范大学, 2014. BIAN X Y. Investigation of MEMS-based Polyimide thin film humidity sensors[D]. Shanghai: East China Normal University, 2014. [19] VAN GERWEN P, LAUREYN W, LAUREYS W, et al. Nanoscaled interdigitated electrode arrays for biochemical sensors[J]. Sensors and Actuators B Chemical, 1998, 49(1-2): 73-80. doi: 10.1016/S0925-4005(98)00128-2 [20] 张汉宇, 张亨. 含氟聚酰亚胺的合成及性能研究进展[J]. 有机氟工业, 2016(3): 32-38. ZHANG H Y, ZHANG H. Research progress in synthesis and properties of fluorinated polyimide[J]. Organo-Fluorine Industry, 2016(3): 32-38. [21] 李敏, 张佐光, 仲伟虹, 等. 聚酰亚胺树脂研究与应用进展[J]. 复合材料学报, 2000(4): 48-53. doi: 10.3321/j.issn:1000-3851.2000.04.010 LI M, ZHANG Z G, ZHONG W H, et al. Study and application development of polymides[J]. Acta Materiae Compositae Sinica, 2000(4): 48-53. doi: 10.3321/j.issn:1000-3851.2000.04.010 -

ISSN

ISSN

下载:

下载: