-

随着现代电子系统、无线通信类电子产品及个人消费类电子产品不断向小型化、轻量化、宽频/高频化和数字信息化方向发展,具备高密度、高可靠性、易于集成、良好温度特性及小尺寸特性的新型电子系统已经成为现代电子系统发展的主流,这也对传统的工艺技术和封装工艺提出了更高的要求。近年来,低温共烧陶瓷(LTCC)以其优越的材料特性、设计灵活性、高集成度和空间布局多样化等优点,已经成为设计和实现无线通信系统的主流技术之一[1-2]。LTCC产品已覆盖从各种类型和频段的无源元件、有源集成的功能模块、大规模集成电路的高密度封装、系统集成封装等[3-4]。

LTCC的制备工艺中包含多个工序和材料,生瓷带作为电路结构的载体和基板的主要支撑部分,扮演着重要的角色。多层结构的元件、组件和封装产品的制备,包含互联通孔、高密度布线、传输线结构、谐振单元、输入输出单元都立足于生瓷带布局,因此,LTCC产品的性能与所用生瓷带的质量和可靠性密切相关。制备生瓷带一般采用干法和湿法流延,这两种工序不仅涉及多个步骤和材料,其所涉及的各项材料和步骤参数对于生瓷带的性能和可靠性至关重要。可见,开展对流延成型过程中的浆化、混合、配比、速率、干燥工艺等作用机理和性能分析,探寻减少流延过程产生的力学和结构微观缺陷的方法,对于获得高质量的生瓷带非常关键[5]。文献[6]对比了流延浆化浆料中分散剂、粘合剂、增塑剂等助剂的组成优化,文献[7]从浆料黏度、刮刀间隙对影响生瓷素坯膜厚度的影响进行了研究,文献[8]分析了聚合物类分散剂在流延浆料中颗粒表面的作用机理。文献[9]通过对比铁电、压电、介电和磁电等材料的流延特性,分别分析了对BST、PZT、NZF和ZSB 4种材料的生瓷带表面粗糙度、收缩率、层压特性、延展性、厚度均匀性以及抗拉强度等性能的影响因素。

本文从流延工艺与生瓷带微波特性的相关性,及浆料含水量控制、黏度分析、结构特性、老化性能等方面,通过密度、延伸率、剪切速率、拉伸强度以及尺寸变化率等参数测试,揭示陶瓷粉料与相关助剂之间的关系,并分析影响生瓷带外观、力学特性和结构性能的因素。最后,通过设置不同浆料的配比、粘度、透过率、烘干速率等相关参数,比较不同流延状况下生瓷带制备出的微波电容相关性能,进一步验证流延工艺与生带微波特性的关联性。

HTML

-

陶瓷粉料上采用Ferro公司的ULF140,相对介电常数13.4,其基本特性如表 1所示;粘结剂为PVB型B74001,增塑剂为M1125,分散剂M1135作为表面活性剂;助剂采用甲苯和酒精体系。配置浆料采用两步法,将陶瓷粉料按配方称量后,先将M1125、M1135、甲苯和乙醇加入球磨机的球磨罐中,罐中放入一定比例不同尺寸的锆球辅助球磨,6 h后,再加入B74001,继续球磨8 h,消泡慢滚4 h。

电气性能 参数 粉末特性 参数 DF/% ≤0.001 表面区域/m2·g-1 5.9 IR/GΩ > 1 000 生瓷带密度/g·cc-1 4.4 Vbreak/V·μm-1 > 40 D50/μm 0.9 C.C/ppm ±30 pH 8.9 -

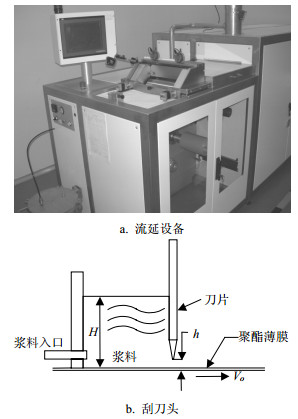

实验中采用图 1所示的KEKO-CAM-M1A型流延机将浆化浆料流延成生瓷带,载膜采用PET(聚对苯二甲酸乙二醇酯,单面硅层),厚度35 μm。流延采用刮刀法,如图 1b所示,浆料通过负压定量供到料槽,PET膜随轴承按照设定的速度转动,浆料从刮刀缝隙中被挤出,均匀涂覆于PET膜上,经过6个温区进行梯度烘干,该区域具有速度可控的排气装置,最后制备好的生瓷带回收成卷。

涂覆厚度可由下式得到[10]:

式中,d为生瓷带厚度;αk为干燥收缩率;ρ为密度;g为重力加速度;H为浆化浆料粘度液面高度;μ为浆化浆料粘度;l为刮刀厚度;h为刮刀距离。分别借助光学显微镜、是德科技E8363B型矢量网络分析仪、HP4284型LCR测试仪、TH2681A型绝缘电阻测试仪和CJ2671S耐压测试仪对样品的结构以及电学性能进行研究和分析。

1.1. 材料体系

1.2. 流延过程

-

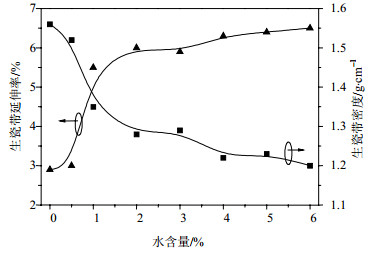

实验采用有机溶剂作为助剂,杂质水分的混入会降低生瓷带的质量,因此对含水量的控制非常重要,应避免水分混入粉料中。含水量是在浆化和流延过程以杂质状态混入的,图 2给出了浆化浆料中的含水量对生瓷带性能的影响。随着浆料含水量的增加,生瓷带的密度降低,延伸率变大,整体质量在下降。这是因为浆化浆料中的粘结剂、分散剂和增塑剂等不溶于水,当这些有机溶剂受潮时,其特性会发生改变,从而影响浆料中的流变特性。含水量的进一步增加,浆料中的分散性变差,粘度提高,使得生瓷带变成异质结构,内部产生微孔,局部呈现团聚凝结趋势,导致生瓷带密度和拉伸强度下降,表面粗糙度和延伸率变大[11]。

因此,在流延中对于浆料含水量的控制非常重要。同时,混合浆料前对陶瓷粉料进行24 h的去湿也很关键。这是因为作为杂质混入浆料中的湿气将在陶瓷粉料的表面形成吸附层,如图 3所示,根据Young方程(润湿方程)[12],有:

式中,θ为润湿角,是气液表面张力与液固界面张力两个矢量间的夹角;σSG、σSL、σLG分别为固-气、固-液和液-气界面的表面张力。

由于水的表面张力为73 mN·m-1,是浆料中其他有机溶剂的3倍。水的混入将提高润湿角,加大颗粒的团聚程度和强度,表面势能提高,影响浆料的流变性能,降低生瓷带的质量。

-

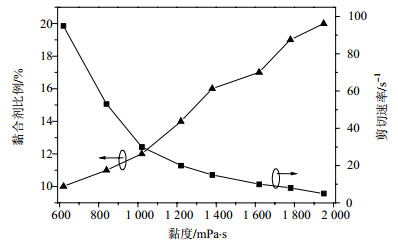

控制浆化浆料黏度的关键之一在于调配黏合剂的比例。图 4给出了浆化浆料黏度和浆料中黏合剂比例及剪切速率的关系。可以看到,浆料的黏度随其剪切速率的减小而逐渐增大,因为剪切速率取决于怠速以及刮刀间隙的距离,通过调节流延怠速和刮刀间隙参数,可稳定浆化浆料黏度。

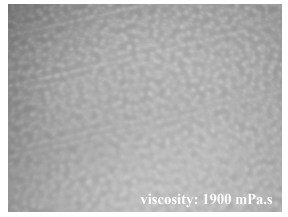

陶瓷粉料中加入的黏合剂比例直接影响流延浆料的黏度,如图 4所示,黏合剂的含量增大,浆化浆料的黏度即随之增加。根据粘性流体力学,当粉料中混合的黏合剂比例逐渐增大时,由于黏合剂对于粉体颗粒的包覆作用,其产生的流变阻力将使得颗粒的表面能增大,直观体现为浆料的流动性变差,从数值表征为黏度逐渐增大[13]。图 5给出了由于黏度失配,使得流延膜片产生麻状条纹,均匀性降低。可见,浆化配方中对黏合剂比例的控制颇为重要。

通过实验证明,当黏合剂比例在16%~18%时,可将浆化浆料的黏度稳定在800~1 200 mPa×s,此时的浆化浆料具有较好的流变性能,粉料颗粒呈现较低的团聚凝结趋势。流延制成的生瓷带性能稳定,精度±0.5 μm,并具有较好的机械性能、透气性和均匀分布特性。

-

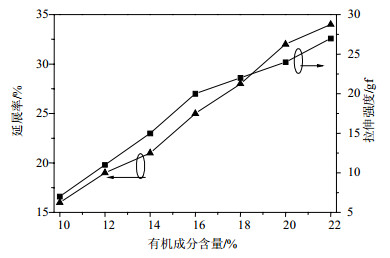

生瓷带的结构和力学特性是由其主要构成成分的特性所影响和决定的,其中包括生瓷粉料、有机成分如黏合剂、增塑剂、分散剂等溶剂的力学和结构特性,以及陶瓷粉料中成分颗粒的几何分布排列所影响的透过率等[14]。图 6给出了有机溶剂(成分包含黏合剂、增塑剂和分散剂)含量与生瓷带延展率及拉伸强度的关系。可见,随着有机成分的比例增高,生瓷带的延展性和拉伸强度增加。如果有机成分含量继续增加,生瓷带的质量更趋于有机树脂的质量,特别是其热力学特性,包括延展性、热塑性和尺寸稳定性会在高温区时性能变差。

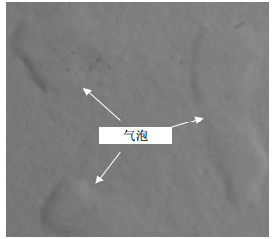

图 7为有机成分含量与生瓷带表面起伏比及透过率的关系。可见,随着浆料中有机成分含量增加,生瓷带的表面粗糙度和透过率随之减少,这是因为生瓷带中颗粒之间的间隙被逐渐增多的有机成分填充而引起的[15]。图 8给出了由于生瓷带透过率性能降低,在进行30层叠片过程中由于颗粒团聚堆积、层与层之间的透气性降低而形成的局部气泡,这将引发多层结构内部分层而降低可靠性。因此,优化流延浆料中有机成分含量,改善其中粉料颗粒的流变性和分散性都有助于优化生瓷带的结构特性[16]。

-

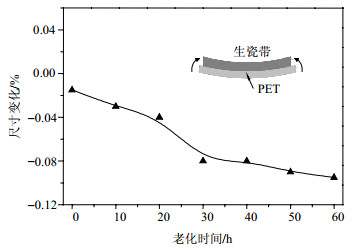

由于陶瓷浆料均匀涂覆在PET膜上,其自身的内部应力以及与PET膜的应力差,而且陶瓷片与PET膜接触界面与陶瓷片顶部自由表面的受力不同,这就容易造成生瓷带弯曲形变,而且弯曲程度与应力差大小相关,陶瓷片厚度越厚,应力差越大,越容易造成生瓷带的弯曲和卷边,甚至边沿脱离,不利于后期存储和使用。

生瓷带的形变特性随时间变化而逐渐趋于稳定,如图 9所示。生瓷带达到尺寸稳定与浆化配方、流延条件、有效厚度及时间密切相关。流延成片可放置于35°~40°的空间内进行湿气挥发,并可施加一定压力,最后以22°和45%湿度的条件存储备用。

-

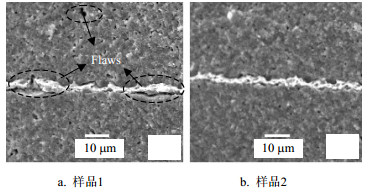

为了比较不同流延状况下生瓷带的微波特性,通过设置不同浆料的粘度、透过率参数,并对比6个流延温区的烘干速率,实验将表 2中的流延参数下制成的微波电容的相关性能进行了测试。3种流延条件下制成的微波电容封装形式采用0603(1.6×0.8×0.8 mm3),表 3给出了3种微波电容的微波性能测试结果。由表可见,3种工艺条件下,测试结果存在差别,样品2性能最佳,在自谐振频率、绝缘电阻、耐压、Q值方面均表现出较好性能,而样品1和3性能要低于样品2,主要是由于其流延参数使得生瓷带内部出现轻微团聚堆积现象,造成膜片的局部透过率降低,在叠片的过程中部分该区域出现气泡。在相同等静压条件下,此区域极易出现细微分层,在后续排胶烧结后,内部会出现微裂纹或微孔,从而降低瓷体的绝缘电阻,漏电流增大,耐压和Q值降低。反之,由于样品2的生瓷带在透过率、机械性能等方面均较好,从而其微波性能最佳。

No. 黏度/mPa·s 透过率/% 6个温区的温度/℃ 1 600 27 40, 40, 40, 40, 40, 40 2 1 100 12 40, 43, 45, 45, 43, 40 3 1 800 9 55, 50, 40, 40, 50, 55 样品 1 2 3 DF 0.002 5 0.000 9 0.002 9 IR/GΩ 85 110 68 频率/GHz 5.1 6.8 4.6 VDC/V 810 1 100 690 Q值 ≥1 500 ≥2 000 ≥1 200 工作范围/℃ -55~125 -55~125 -55~125 TCC/ppm 25 19 30 图 10给出了样品1和样品2剖面微观结构的扫描电镜图,可以看到样品1的内部电极与陶瓷之前存在微裂纹,同时部分陶瓷结构中有气泡在排胶过程中形成的微孔,以上细微的缺陷会对样品的电性能产生负面影响,并会降低产品的可靠性。而样品2的微观界面较为均匀,内部电极和陶瓷结合紧密,整体呈现优于样品1的成瓷质量,这也符合表 3样品性能测试结果。

因此,从以上微波性能实验、测试结果和微观结构分析表明,流延各环节的工艺参数对生瓷带以及在此基础上制备的器件性能和可靠性有显著影响,浆化浆料中含水量控制、黏度、结构特性、老化性能、温度控制等多个工艺条件的优化参数与材料和器件性能的密切相关。流延过程中,通过进行粉料和助剂的24 h排湿处理,优化配比含量,控制黏合剂比例在16%~18%时,浆料黏度控制范围在800~1 200 mPa×s,可以得到较好流变性能的浆化浆料;采用中间温区温度高,两端温度低的流延烘干速率,有助获得稳定的生瓷带;流延成片放置于35°~40°的空间内进行湿气挥发,施加一定压力,并以22°和45%湿度的条件存储,可提高膜片老化性能,最终可以获得性能优良和可靠性高的高频生瓷带。

2.1. 含水量的控制

2.2. 黏度控制

2.3. 结构特性

2.4. 老化特性

2.5. 微波特性

-

本文研究了流延工艺与生瓷带微波特性的相关性,基于浆化浆料中的含水量控制、黏度、结构特性、老化性能等多个方面进行实验对比分析。通过密度、延伸率、剪切速率、拉伸强度以及尺寸变化率等参数测试,研究了陶瓷粉料与相关助剂之间的关系。最后通过样品制备和测试,综合分析了不同工艺参数和流延条件制备的生瓷带与微波电容性能的内在联系,进一步验证了流延工艺与生带微波特性的关联性。

ISSN

ISSN

DownLoad:

DownLoad: