关于分布式光纤温度传感系统测量燃气管道泄漏的研究工作,人们一方面对分布式光纤温度传感系统的工作原理和测量方法进行研究,另一方面对管道泄漏时产生的温度变化规律进行研究。对于后者,主要针对埋地管道周围(包括管道泄漏时的漏点周围)的土壤中非稳态温度场展开研究[1-5],即研究泄漏的油气对周围环境温度产生的影响。漏点处油气温度可以通过人为设定,再根据流体力学和介质的热传导力学模型,利用仿真软件进行数值模拟,给出漏点周围土壤中的温度场分布。

与前面这类研究不同,本文研究燃气管道泄漏时,在漏点处的局部燃气因突然膨胀而产生的温度变化规律,与漏点周围的环境介质无关,不应用流体力学和介质的热传导力学,只需用到实际气体的热力学与统计物理。该研究的意义在于:当管道内传输的燃气温度已知时,根据本文研究可以估算出漏点处的燃气温度(漏点处的燃气如何进一步影响周围土壤温度,则可以由文献[1-5]中的研究工作给出)。对于探测燃气管道泄漏的分布式光纤温度传感系统,由于光纤紧挨管道分布,光纤探测到的燃气泄漏信号主要源自泄漏处燃气的温度变化信号。本文研究得到以下结论:在泄漏处,管内燃气因泄露产生的温度变化随气体膨胀的倍数变化不明显,但是随气体原有密度的变化而变化则比较显著。该研究可以为分布式光纤温度传感系统测量燃气管道泄漏的研究工作提供一定的理论指导。

当今社会对能源特别是石油、天然气资源的需求促进了管道工业的发展,目前世界上50%以上的管网趋于老化,我国的原油管道也有近一半已经运营了20年以上。长期服役的油气管道由于各种自然(处于腐蚀环境下管道的老化、埋管土壤潮湿及温度变化、通过公路时受压过大)或人为(打孔盗油、泵站的开关所带来的应力、压力控制阀的误操作、人为破坏)等因素使管道遭到破坏,导致管道泄漏事故。一旦发生石油、天然气管道的泄漏不仅会造成巨大的资源和经济损失,同时泄漏的有毒化学物质还会极大的污染环境,甚至发生火灾爆炸,严重威胁人民的生命财产安全。随着西部油田的开发和“西气东输”工程的进行,油气管道运输将会在国民经济中占据越来越重要的地位。因此有必要对管道的运行情况进行监测,其中尝试将分布式光纤传感器运用于管道安全运输的实时监测,是管道工业安全监测方法中一条重要的技术新途径[6-21]。理想的油气管道光纤传感安全监测系统,需要具备极强的环境适应能力,良好的系统稳定性,合理的探测距离,极短的响应时间,极高的定位精度,极低的误报率和极高的灵敏度等指标。然而要实现这些理想目标,其前提条件是需要知道油气管道泄漏时产生的所有可能的物理效应(其中包括声学的、热力学的和电磁学的),根据这些物理效应,来判断光纤传感系统接收到什么样的信号才是代表故障的发生。本文将对燃气管道泄漏时产生的温度变化进行理论分析,为分布式光纤传感器运用于燃气管道安全运输的实时监测提供理论指导。

1 燃气管道泄漏时的温度变化探讨下面将对管道泄漏位置附近的局部空间内的气体进行分析。假定被考察的气体包含的分子数为N,发生泄漏时,气体的压强P、体积V和温度T是变量。在热力学与统计物理中,分析气体系统时,为了方便通常作理想化考虑,即不考虑分子之间的相互作用和分子本身的大小得到理想气体的状态方程PV=nRT,其中R=8.31 J/mol·K是比例常数。然而,管道中输运的燃气内部存在沾滞性,分子之间的相互作用不能忽略;燃气在输送过程中压强高,密度大,燃气分子本身的大小不能忽略不计。因此,燃气不是理想气体,不能用理想气体的状态方程来描述。具有一定的普适性、能够近似描述实际气体的范德瓦尔斯气体状态方程,同时考虑到了气体之间的相互作用和气体分子本身的大小,因此,将其用来描述管道内输运的燃气,有:

| $ [P + {(n/V)^2}a](V - nb) = nRT $ | (1) |

式中,a和b是两个物质性的常数,b是一个分子本身的体积,a则描述了分子之间的相互作用。气体分子之间平均距离比较大,相互之间存在吸引力,因此实际气体的压强P要比理想气体的压强小ΔP,ΔP与气体密度n/V有关,分析表明近似有ΔP=a(n/V)2。表 1列出了4种物质的a和b参量[22]。

| 表1 4种物质的a和b参量 |

由于气体的压强P、体积V和温度T满足式(1),这3个变量中只有两个是独立的。气体的内能U=U(V, T),于是其全微分为:

| $ {\rm{d}}U = {\left. {\frac{{\partial U}}{{\partial T}}} \right|_V}{\rm{d}}T + {\left. {\frac{{\partial U}}{{\partial V}}} \right|_T}{\rm{d}}V $ | (2) |

式中,

| $ {\rm{d}}S = {\left. {\frac{{\partial S}}{{\partial T}}} \right|_V}{\rm{d}}T + {\left. {\frac{{\partial S}}{{\partial V}}} \right|_T}{\rm{d}}V $ | (3) |

熵与内能之间满足关系

| $ {\rm{d}}S = \frac{1}{T}{C_V}{\rm{d}}T + \frac{1}{T}\left( {{{\left. {\frac{{\partial U}}{{\partial V}}} \right|}_T} + P} \right){\rm{d}}V $ | (4) |

比较式(3)和式(4)有:

| $ {\left. {\frac{{\partial S}}{{\partial T}}} \right|_V} = \frac{1}{T}{C_V} = \frac{1}{T}{\left. {\frac{{\partial U}}{{\partial T}}} \right|_V}, {\left. {{\rm{ }}\frac{{\partial S}}{{\partial V}}} \right|_T} = \frac{1}{T}\left( {{{\left. {\frac{{\partial U}}{{\partial V}}} \right|}_T} + P} \right) $ | (5) |

式(5)第一式对V求偏微分,第二式对T求偏微分,利用

| $ {\left. {\frac{\partial }{{\partial V}}\left( {{{\left. {\frac{{\partial S}}{{\partial T}}} \right|}_V}} \right)} \right|_T} = {\left. {\frac{\partial }{{\partial T}}\left( {{{\left. {\frac{{\partial S}}{{\partial V}}} \right|}_T}} \right)} \right|_V} $ | (6) |

可以得到:

| $ {\left. {\frac{{\partial U}}{{\partial V}}} \right|_T} = T{\left. {\frac{{\partial P}}{{\partial T}}} \right|_V} - P $ | (7) |

把式(7)和

| $ {\rm{d}}U = {C_V}{\rm{d}}T + \left( {T{{\left. {\frac{{\partial P}}{{\partial T}}} \right|}_V} - P} \right){\rm{d}}V $ | (8) |

又由式(1)得:

| $ P = \frac{{nRT}}{{V - nb}} - {\left( {\frac{n}{V}} \right)^2}a $ | (9) |

由式(9)有:

| $ T{\left. {\frac{{\partial P}}{{\partial T}}} \right|_V} - P = {\left( {\frac{n}{V}} \right)^2}a $ | (10) |

因此式(8)可以写成:

| $ {\rm{d}}U = {C_V}{\rm{d}}T + {(n/V)^2}a{\rm{d}}V $ | (11) |

对式(11)进行积分,且设初态下有

| $ \begin{array}{*{20}{c}} {U(V, T) = {U_0}({V_0}, {T_0}){\rm{ + }}}\\ {\int_{{\rm{ }}{T_0}}^{{\rm{ }}T} {{C_V}(T){\rm{d}}T} - a{n^2}\left( {\frac{1}{V} - \frac{1}{{{V_0}}}} \right)} \end{array} $ | (12) |

式(12)得到的是一般表达式。当燃气管道发生泄漏时,高压气体从管内到管外,外界压强与管道内的燃气压强相比可以忽略不计,因此燃气向外泄漏而膨胀时,外界对燃气做功可以忽略不计(δA=0);同时由于泄漏过程发生得很快,在泄露处,气体来不及与外界交换热量(δQ=0),因此,燃气在泄漏处的内能变化为零,有:

| $ {\rm{d}}U = \delta Q + \delta A = 0 $ | (13) |

将式(13)代入式(11),积分得到:

| $ \int_{{\rm{ }}{T_0}}^{{\rm{ }}T} {{C_V}(T){\rm{d}}T} = a{n^2}\left( {\frac{1}{V} - \frac{1}{{{V_0}}}} \right) $ | (14) |

当燃气管道发生泄漏时,如泄漏处的温度变化范围不大时,可以近似假定定容比热CV是一个常数,此时由式(14)得到燃气泄露时的温度变化为:

| $ {\rm{\Delta }}T = T - {T_0} = \frac{a}{{{C_V}}}{n^2}\left( {\frac{1}{V} - \frac{1}{{{V_0}}}} \right) $ | (15) |

由于燃气泄露时体积膨胀:V > V0,因此燃气管道一旦发生泄漏,泄漏处就会温度降低:ΔT < 0。利用分布式光纤传感器,将这一温度降低的信号传送到接收端,并且由接收端分析出事故发生的位置,就可以监测出燃气管道的泄露事故了。

2 理论结果的数值分析在计算中,注意式(15)中的n是以mol为单位的分子数。尚未查到天然气的物质参数a和CV,考虑到多原子分子气体的定容摩尔比热CV为29 J/mol·K, 同时表 1给出4种气体的参数a在0.1~1之间,为了方便,取a/CV=0.01(这不会影响到问题的实质,相当于单位的重新标定)。另一方面,将V0作为衡量体积V的基准,即令V0=1。于是,式(15)简化为:

| $ \Delta T = ( - {n^2} + {n^2}/V)/100 $ | (16) |

根据式(16)进行数值计算,则因泄露产生的温度下降幅度∆T随变量V和n的变化情形,如图 1所示(其中变量n在图中用N表示)。

|

| 图1 燃气泄漏处温度变化ΔT(n, V)曲面图 |

从图 1可以看出,因泄露产生的温度变化∆T随气体膨胀的倍数V/V0变化不明显,但是随气体原有密度N/V0的变化而变化则比较显著。

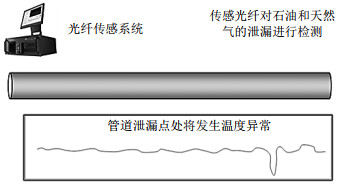

3 物理模型的仿真分析当天然气管道发生泄漏后,管道周围的温度将下降。利用光纤中的布里渊散射或其他物理效应可以实现光纤中的分布式温度测量,由此可以判断管道是否发生泄漏。当传感光纤的温度分辨率足够高时,可以检测到铺设光纤周边细微的温度变化,如图 2所示。

|

| 图2 光纤传感的温度检测示意图 |

考虑到管道的轴对称性,给出图 3所示的简化模型,以便进行有限元分析。结合实际工况,设埋地输气管道直径为0.273 m,埋深1.6 m,取绝热边界距离管道中心10 m,恒温层距离地面8 m,聚氨酯保温层的厚度为0.04 m,管道正下方裂出一条10 mm宽的缝,宏观整体平均流速为1 m/s。采用ANSYS公司的CAE软件进行分析,以管道发生泄露1 h为例,分析结果如图 4所示。

|

| 图3 埋地管道的二维简化物理模型 |

|

| 图4 管道发生泄漏时的非稳态温度场分布 |

在图 4中,数值表示管道发生泄露1 h后的温度下降情况,图中显示左右对称分布,是由于管道本身的轴对称几何;而上下分布不对称,是因为管道不同部位离地面的距离不同,但是温度变化差距比较小。

4 结论与讨论本文利用范德瓦尔斯气体状态方程为燃气建立了实际气体模型,在此基础上,对燃气管道泄漏时产生的温度变化,建立了理论模型,对理论结果进行了数值分析,同时用ANSYS有限元分析软件,对一个典型的物理模型进行了仿真分析。结果表明,因泄露产生的温度变化随气体膨胀的倍数变化不明显,而随气体在管内的密度的变化比较显著。这说明在管道某处发生燃气泄漏时,当管内气体密度一定,因泄露产生温度的下降幅度随外界气压变化不明显。因此,不管是管道泄漏处裸露在大气中还是埋在地底下,因泄露产生的温度降低差异不大,所以基于这种温度变化信号的光纤传感器安全监测技术,对途经不同环境的管道监测均适用。另一方面,同一根管道输送的燃气,在管道直径变小处,气体密度和压强也增大,压力越大越容易发生泄漏,但由本文的分析得知此时因泄露产生的温度变化也更大,也更容易被监测到,这是基于这种温度变化信号监测技术的另一个优点,即越容易出故障的地方一旦出故障,就越容易被检测到。本文的理论分析,可以为基于分布式光纤传感器技术的燃气管道安全检测,提供一个理论指导。

最后,为了进一步说明煤气管道泄露产生的温度变化幅度处于光纤对温度的准确可测范围内(即能满足所需的准确度),表明基于本文理论模型的分布式光纤煤气管道监测技术是可行的,下面给出一个具体估算例子。一个输气管道数据如下:管道内半径为r=0.3 m,管内气体压强为P=5×105 Pa,温度T=323 K。假定管道发生泄漏时,漏孔不太大(最多是厘米级),在漏孔附近沿管道l=0.2 m范围内的管内气体作为被考察的对象,从而被考察气体体积为V0=πr2l=0.056 m3。假设气体从管内喷向管外时,体积的膨胀倍数为10,从而有V =0.56 m3。用气体状态式(1)计算体积V0内包含的气体分子的摩尔数n,对天然气取a=0.15 Pa×m6/mol2,b=3.5×10-5 m5/mol,定容摩尔比热CV=29 J/mol·K,得到n≈11 mol,代入式(15),得到管道因泄漏产生的温度变化为ΔT≈-10 K。这个温度变化的幅度,处于光纤对温度的准确可测范围内。

| [1] |

吴国忠, 邢畅, 齐晗兵, 等. 输油管道多点泄漏地表温度场数值模拟[J].

油气储运, 2011, 30(9): 677–680.

WU Guo-zhong, XING Chang, QI Han-bing, et al. Numerical simulation on soil surface temperature field of oil pipeline under multiple-point leak[J]. Oil & Gas Storage and Transportation, 2011, 30(9): 677–680. |

| [2] |

周立峰, 宁军, 吴玉国. 导热系数对道周围土壤温度场的影响[J].

当代化工, 2013, 42(8): 1194–1197.

ZHOU Li-feng, NING Jun, WU Yu-guo. Influence of soil thermal conductivity on soil temperature field[J]. Contemporary Chemical Industry, 2013, 42(8): 1194–1197. |

| [3] |

XU Cheng, YU Bo, ZHANG Zheng-wei, et al. Numerical simulation of a buried hot crude oil pipeline during shutdown[J].

Petroleum Science, 2010, 7(1): 73–82.

DOI:10.1007/s12182-010-0008-x |

| [4] |

袁朝庆, 庞鑫峰, 张敏政. 埋地管道泄漏三维大地温度场仿真分析[J].

西安石油大学学报(自然科学版), 2007, 22(2): 166–172.

YUAN Zhao-qing, PANG Xin-feng, ZHANG Min-zheng. Simulation of 3D earth temperature field formed by the leakage of the underground thermal pipeline[J]. Journal of Xian Shiyou University (Natural Science Edition), 2007, 22(2): 166–172. |

| [5] |

鹿钦礼, 顾福昕, 马贵阳, 等. 埋地热油管道埋深对土壤温度场的影响[J].

辽宁石油化工大学学报, 2010, 30(4): 22–25.

LU Qin-li, GU Fu-xin, MA Gui-yang, et al. Influence of the buried depth to the soil temperature field around the buried hot oil pipeline[J]. Journal of Liaoning Shihua University, 2010, 30(4): 22–25. |

| [6] |

WANG Qiang, ZHOU Ze-kui, XIONG Rui-chang, et a1. Research on long-distance monitoring of oil theft in buried pipeline[C]//Proceedings of the 5th World Congress on Intelligent Control and Automation. Hangzhou: WCICA, 2004, 5: 3814-3817.

|

| [7] |

KERSEY A D. A review of recent developments in fiber optic sensor technology[J].

Optical Fiber Technology, 1996, 2(3): 291–317.

DOI:10.1006/ofte.1996.0036 |

| [8] |

BUERCK J, ROTH S, KRAEMER K, et al. OTDR fiber optical chemical sensor system for detection and location of hydrocarbon leakage[J].

J of Hazardous Materials, 2003, 102(1): 13–28.

DOI:10.1016/S0304-3894(03)00199-7 |

| [9] |

MENDOZA M, CARRILLO A, MARQUEZ A. New distributed optical sensor for detection and localization of liquid hydrocarbons: PartⅡ: Optimization of the elastomer performance[J].

Sensors and Actuators A: Physical, 2004, 111(2-3): 154–165.

DOI:10.1016/j.sna.2003.10.061 |

| [10] |

LБPEZ R M, SPIRIN V V, SHLYAGIN S V, et al. Coherent optical frequency domain reflectometry for interrogation of micro-bend and micro-bend based fiber optic hydrocarbon sensors[C]//Sensory Phenomena and Measurement Instrumentation for Smart Structures and Materials. Newport Beach: SPIE, 2001, 4328: 114-121.

|

| [11] |

LI Chuan, ZHANG Yi-mo, LIU Tie-gen, et al. Distributed optical fiber bidirectional strain sensor for gas trunk pipelines[J].

Optics and Lasers in Engineering, 2001, 36(1): 41–47.

DOI:10.1016/S0143-8166(01)00031-8 |

| [12] |

ZOU L, FERRIER G, AFSHAR S, et al. Distributed Brillouin scattering sensor for discrimination of wall thinning defects in steel pipe under internal pressure[J].

Applied Optics, 2004, 43(7): 1583–1588.

DOI:10.1364/AO.43.001583 |

| [13] |

ZOU L, BAO X, RAVET F, et al. Distributed Brillouin fiber sensor for detecting pipeline buckling in an energy pipe under internal pressure[J].

Applied Optics, 2006, 45(14): 3372–3377.

DOI:10.1364/AO.45.003372 |

| [14] |

ZOU L, MARIA Q F. Detection of micrometer crack by Brillouin scattering based distributed strain and temperature sensor[C]//19th International Conference on Optical Fiber Sensors. Perth Australia: SPIE, 2008, 7004: 419-424.

|

| [15] |

ZOU L, BAO X, AFSHAR S V, et a1. Dependence of the Brillouin frequency shift on strain and temperature in a photonic crystal fiber[J].

Optics Letters, 2004, 29(13): 1485–1487.

DOI:10.1364/OL.29.001485 |

| [16] |

CHELLIAH P, MURGESAN K, SAMVEL S, et al. Looped back fiber mode for reduction of false alarm in leak detection using distributed optical fiber sensor[J].

Applied Optics, 2010, 49(20): 3869–3874.

DOI:10.1364/AO.49.003869 |

| [17] |

HUANG S C, LIN W W, TSAI M T, et al. Fiber optic in-line distributed sensor for detection and localization of the pipeline leaks[J].

Sensors and Actuators A: Physical, 2007, 135(2): 570–579.

DOI:10.1016/j.sna.2006.10.010 |

| [18] |

QU Z, FENG H, ZENG Z, et al. A SVM-based pipeline leakage detection and pre-warning system[J].

Measurement, 2010, 43(4): 513–519.

DOI:10.1016/j.measurement.2009.12.022 |

| [19] |

NIKLES M. Long-distance fiber optic sensing solutions for pipeline leakage intrusion and ground movement detection[J].

Proc SPIE, 2009, 7316: 731602.

DOI:10.1117/12.818021 |

| [20] |

TANIMOLA F, HILL D. Distributed fibre optic sensors for pipeline protection[J].

J Natural Gas Sci Eng, 2009, 1(4-5): 134–143.

DOI:10.1016/j.jngse.2009.08.002 |

| [21] |

PANDIAN C, KASINATHAN M, SOSAMMA S, et al. One-dimensional temperature reconstruction for Raman distributed temperature sensor using path delay multiplexing[J].

J Opt Soc Am B, 2009, 26(12): 2423–2426.

DOI:10.1364/JOSAB.26.002423 |

| [22] |

GREINER W, NEISE L, STFCKER H.

Thermodynamics and statistical mechanics[M]. New York: Spfinger-Verlag Inc, 1995.

|

2015, Vol. 44

2015, Vol. 44